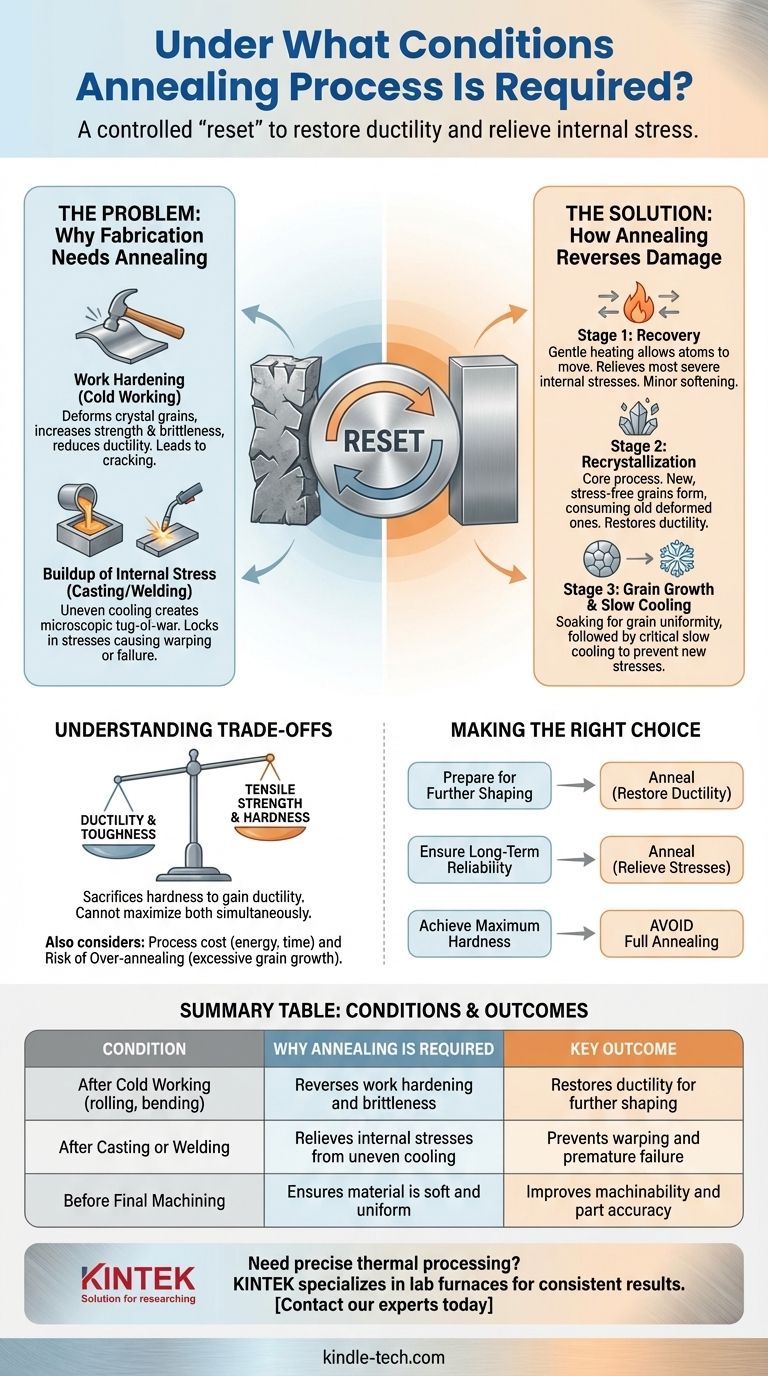

簡単に言えば、アニーリングは、製造工程によって材料が硬すぎたり、脆すぎたり、内部応力がかかりすぎて、使用に適さなくなったり、それ以上の加工ができなくなった場合に必要とされます。鋳造、冷間圧延、溶接などの工程は、このような望ましくない状態を作り出し、アニーリングは、制御された「リセット」として機能し、材料の延性を回復させ、微視的なレベルで内部応力を除去します。

製造の核心は材料を成形することですが、これらの工程はしばしば内部応力と脆さという隠れた遺産を残します。アニーリングは、この損傷を元に戻すために使用される不可欠な修正手順であり、ある程度の硬度を犠牲にして、重要な延性と構造的安定性を獲得します。

製造工程がアニーリングを必要とする理由

製造は、本質的に力強いプロセスです。溶融金属を鋳造する場合でも、冷間曲げ加工を行う場合でも、これらの作用は材料の内部結晶構造を根本的に変化させ、しばしば悪化させます。

加工硬化の問題

室温で金属を曲げたり、圧延したり、引き抜いたりする(冷間加工と呼ばれるプロセス)と、内部の結晶粒が変形します。この変形により、材料は著しく強く硬くなりますが、同時に延性も大幅に低下し、脆くなります。

ある程度の冷間加工の後、材料は非常に脆くなり、それ以上成形しようとするとひび割れて破損してしまいます。アニーリングは、材料を軟化させ、延性を回復させて、加工を継続できるようにするために必要です。

内部応力の蓄積

鋳造や溶接など、熱を伴うプロセスも応力発生の主要な原因となります。材料が冷却される際、異なる部分が異なる速度で冷却されます。

この不均一な冷却は、材料内部で微視的な綱引きを生み出し、内部応力を閉じ込めます。これらの隠れた応力は弱点として働き、後になって予期せぬ反りや、通常の運転荷重下でも壊滅的な破損につながる可能性があります。アニーリングはこれらの応力を除去し、より安定した信頼性の高い最終部品を作り出します。

アニーリングが損傷を修復する方法

アニーリングは単一の事象ではなく、制御された加熱と冷却の3段階プロセスです。各段階は、材料の内部構造を修復する上で特定の役割を果たします。

ステージ1:回復

材料がゆっくりと加熱されると、原子はわずかに移動するのに十分なエネルギーを得ます。回復として知られるこの初期段階では、最も深刻な内部応力が緩和されます。

ある程度の軟化は提供されますが、変形した結晶粒はそのまま残るため、材料の主要な機械的特性は大幅には変化しません。

ステージ2:再結晶

これがアニーリングプロセスの核心です。温度が特定の点(再結晶温度)まで上昇すると、驚くべきことが起こります。古く変形した構造内に、新しく完全に形成された、応力のない結晶(粒)が形成され始めます。

これらの新しい粒は成長し、最終的に古く損傷した粒を完全に消費します。このプロセスは、冷間加工の負の影響を効果的に消し去り、材料の延性と靭性を回復させます。

ステージ3:粒成長と徐冷

再結晶が完了した後、材料はその温度で「保持」されます。長すぎると、新しい粒が結合して大きくなりすぎ、強度を低下させる可能性があります。正確な制御が鍵となります。

最後に、材料は非常にゆっくりと冷却されます。この徐冷は、材料が収縮する際に新しい内部応力が形成されるのを防ぐために重要であり、均一で応力のない最終状態を保証します。

トレードオフの理解

アニーリングは強力なツールですが、魔法の解決策ではありません。その利点には、考慮すべき重要なトレードオフが伴います。

主要なトレードオフ:延性 vs 硬度

アニーリングは材料をより延性があり、より強靭で、成形しやすくします。しかし、これは常に引張強度と硬度を犠牲にすることになります。アニーリングを使って、同時に最大強度と最大延性を持つ材料を作ることはできません。このプロセスは、延性を得るために意図的に硬度を犠牲にします。

加工コスト

アニーリングは、大型で特殊な炉、精密な温度監視、そしてかなりの時間を必要とするエネルギー集約的なプロセスです。加熱、保持、そして特に徐冷のサイクルは、何時間もかかることがあり、生産ワークフローに具体的なコストと時間を追加します。

不適切な制御のリスク

プロセスは正確に実行されなければなりません。材料を過度に加熱したり、長すぎる時間保持したりすると、過剰な粒成長を引き起こす可能性があります。これらの過度に大きな粒は、材料を望ましいよりも弱くする可能性があり、これは過焼なましとして知られる状態です。

目標に合った適切な選択をする

アニーリングを行うかどうかは、材料の履歴と将来の用途に完全に依存します。

- さらなる成形のために材料を準備することが主な焦点である場合: 大量の冷間加工後に延性を回復させ、その後の成形作業中のひび割れを防ぐために、アニーリングは不可欠です。

- 長期的な構造的信頼性を確保することが主な焦点である場合: 鋳造または溶接後に、早期の破損を引き起こす可能性のある閉じ込められた内部応力を除去するために、アニーリングが必要です。

- 最大の硬度を達成することが主な焦点である場合: 完全なアニーリングプロセスは避けるべきです。なぜなら、それは材料を軟化させ、硬度を低下させるために特別に設計されているからです。

最終的に、アニーリングプロセスを適用することは、特定の成果のために材料の特性を制御するという意図的な選択をすることです。

概要表:

| 条件 | アニーリングが必要な理由 | 主な成果 |

|---|---|---|

| 冷間加工後(例:圧延、曲げ) | 加工硬化と脆さを元に戻す | さらなる成形のための延性を回復 |

| 鋳造または溶接後 | 不均一な冷却による内部応力を除去 | 反りや早期破損を防止 |

| 最終機械加工前 | 材料が軟らかく均一であることを保証 | 機械加工性と部品精度を向上 |

材料の精密な熱処理が必要ですか? アニーリングプロセスは、材料特性の適切なバランスを達成するために重要ですが、専門的な制御と信頼性の高い装置が必要です。KINTEKは、研究開発または生産ニーズのために、正確な温度プロファイルと一貫した結果を提供するラボ用炉および熱処理ソリューションを専門としています。

今すぐ当社の専門家にご連絡ください。当社の装置がお客様のアニーリングサイクルを最適化し、材料性能を向上させるのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 1200℃実験室用マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- マルチゾーンラボチューブファーネス

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 高温用途向け真空熱処理・熱圧焼結炉