本質的に、ろう付けの手順は、表面処理、組み立て、加熱、溶加材の流動、冷却、ろう付け後の仕上げという6つの基本的なステップの連続です。これらのステップは普遍的ですが、部品間に強固な冶金結合を形成するためには、温度、時間、雰囲気などの変数を正確に制御することが成功の鍵となります。

ろう付けを成功させる鍵は、単にチェックリストに従うことではなく、各ステップが接合部の最終的な品質を制御する機会であることを理解することです。このプロセスは、組み立てというよりも、材料科学が実際に機能している状態に近いと言えます。

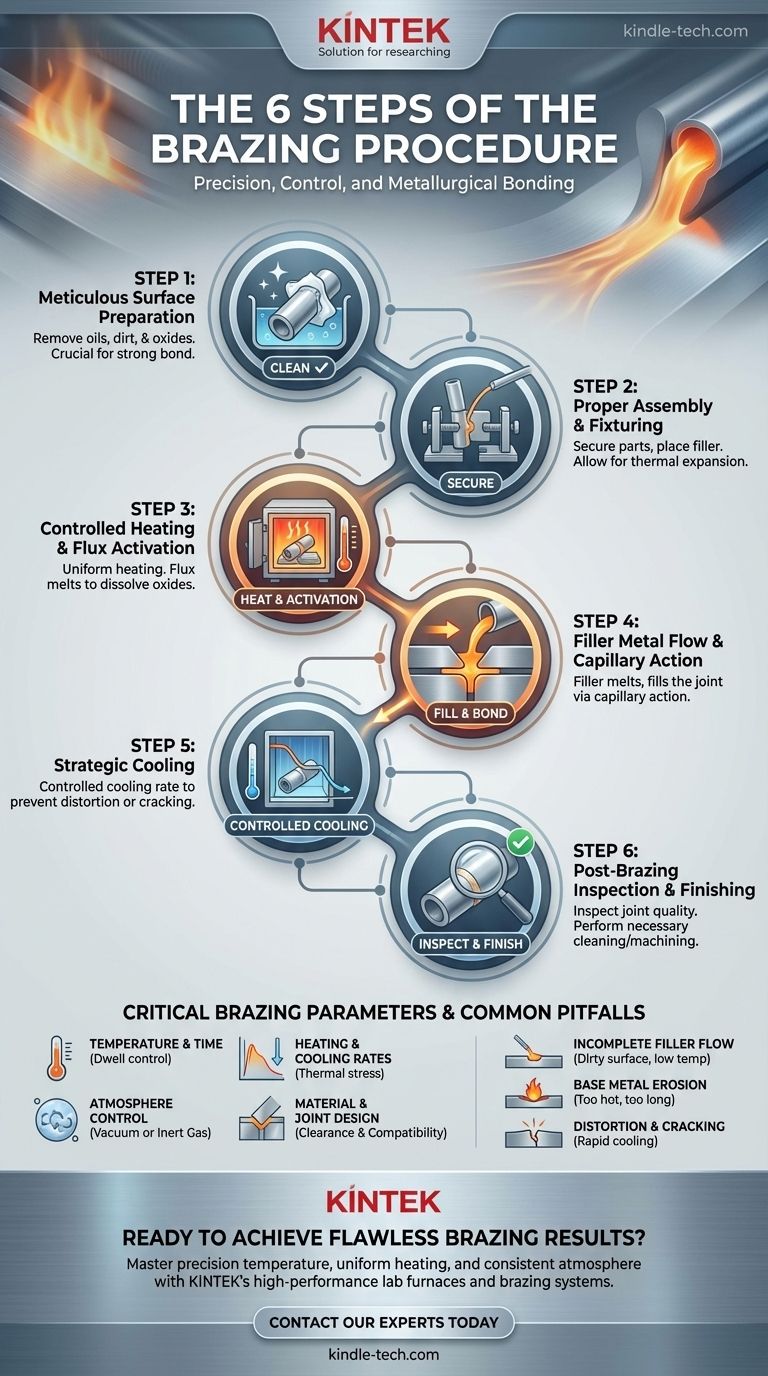

ろう付け手順の6つの必須ステップ

成功するろう付け接合は、規律正しく十分に管理されたプロセスの結果です。各ステップは前のステップの上に構築されており、初期段階での失敗は全体の結果を損ないます。

ステップ1:綿密な表面処理

加熱を行う前に、接合する部品(母材)の表面を完全に清浄にする必要があります。これは、強固な結合を確保するために最も重要なステップです。

これには、油、グリース、汚れ、そして最も重要な酸化物の除去が含まれます。酸化物は、溶加材が母材と濡れ、結合するのを妨げる非金属層です。洗浄には、アルカリ溶液を使用する化学的方法や、研磨ブラストのような機械的方法が含まれる場合があります。

ステップ2:適切な組み立てと固定

洗浄された部品は、最終的な構成に組み立てられます。ワイヤー、ペースト、または成形品の形でろう付け溶加材が接合部またはその近くに配置されます。

部品は、加熱および冷却サイクル全体を通してしっかりと固定されている必要があります。治具は、熱膨張を考慮し、部品への応力を最小限に抑えるように設計する必要があります。

ステップ3:制御された加熱とフラックスの活性化

アセンブリ全体が均一に加熱されます。温度が上昇すると、塗布されたフラックスが活性化します。

例えば、アルミニウムろう付けでは、フラックスは565〜572℃(1049〜1062°F)の間で溶融します。この溶融したフラックスは、残っている、または新たに形成された表面酸化物を分解して溶解し、溶加材のための金属を準備します。

ステップ4:溶加材の流動と毛細管現象

アセンブリがろう付け温度に達すると、溶加材が溶融し、毛細管現象と呼ばれる現象によって部品間の隙間に引き込まれます。

この温度は、溶加材の融点より高く、かつ母材の融点より低い必要があります。アルミニウムろう付けでは、これは通常577〜600℃(1071〜1112°F)の間で発生します。目標は、溶加材が接合部を完全に満たすことです。

ステップ5:戦略的な冷却

溶加材が接合部を満たした後、アセンブリは室温まで冷却されなければなりません。冷却速度は重要なパラメータです。

冷却が速すぎると、熱応力が発生し、歪みや亀裂につながる可能性があります。最終部品の寸法安定性と完全性を確保するためには、一般的にゆっくりとした制御された冷却サイクルが推奨されます。

ステップ6:ろう付け後の検査と仕上げ

冷却後、部品は炉から取り出されます。接合部の品質が検査され、溶加材が適切に流動し、連続的な結合が形成されていることを確認します。

用途によっては、ろう付け後の作業が必要になる場合があります。これには、フラックス除去、材料特性を回復させるための熱処理、機械加工、または表面仕上げが含まれます。

重要なろう付けパラメータの理解

単に6つのステップを実行するだけでは十分ではありません。真の品質は、結果に影響を与えるパラメータを習得することから生まれます。

温度と時間

最も重要な2つのパラメータは、保持温度と保持時間です。アセンブリがどれだけ熱くなるか、そしてその温度にどれくらいの時間留まるかです。時間や温度が少なすぎると溶加材は流れず、多すぎると母材を損傷するリスクがあります。

加熱および冷却速度

アセンブリを加熱および冷却する速度は、熱応力に直接影響します。複雑な形状や異種材料の場合、歪みを防ぐためには、ゆっくりと均一な速度が重要です。

雰囲気制御

ろう付けは、高温の金属表面の急速な酸化を防ぐために、制御された雰囲気中で行われる必要があります。これは、化学フラックス(接合部を覆う)を使用するか、真空炉または不活性ガス雰囲気中でプロセスを実行することによって達成されます。

材料と接合部の設計

母材、溶加材、フラックスの選択は適合している必要があります。さらに、接合部の隙間またはクリアランスは、毛細管現象を促進するように設計されています。広すぎると溶加材が隙間を埋められず、狭すぎると流れ込むことができません。

一般的な落とし穴とその発生理由

何がうまくいかないかを理解することは、どうすればうまくいくかについての洞察を与えます。ほとんどのろう付けの失敗は、主要なパラメータの制御不足に起因しています。

溶加材の不完全な流動

これは最も一般的な欠陥であり、ほとんどの場合、不適切な洗浄または不適切な温度が原因です。酸化物が存在すると、溶加材は表面を濡らすことができません。温度が低すぎると、溶加材は粘性が高く、接合部に引き込まれません。

母材の浸食

保持温度が高すぎるか、保持時間が長すぎると、溶加材が母材と合金化して浸食し始める可能性があります。これは部品を弱め、部品を台無しにする可能性があります。

歪みと亀裂

これらの故障は、通常、不適切な熱管理によって引き起こされます。急速または不均一な冷却は、特にろう付け接合部で、アセンブリを歪ませたり亀裂を入れたりする内部応力を誘発します。

ろう付けプロセスの最適化

あなたの特定の目標によって、どのパラメータに最も焦点を当てるべきかが決まります。常に実験的なテストを通じて最適なプロセスを決定する必要があります。

- 最大の接合強度を重視する場合:綿密な表面処理を優先し、接合部全体が正確で均一なろう付け温度に達するようにします。

- 寸法安定性を重視する場合:加熱および冷却速度を細心の注意を払って制御し、熱膨張を考慮した適切に設計された治具を使用します。

- 大量生産の再現性を重視する場合:洗浄液の濃度から炉の温度プロファイル、冷却速度に至るまで、すべてのパラメータを文書化し、標準化します。

単にステップに従うことから、根本的なパラメータを積極的に制御することへと移行することで、ろう付けプロセスを習得し、常に高品質な結果を保証することができます。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 表面処理 | 母材から油、汚れ、酸化物を除去する | 溶加材が表面を濡らし、結合できるようにする |

| 2. 組み立てと固定 | 部品と溶加材を配置し、治具で固定する | 熱サイクル中に部品を所定の位置に保持する |

| 3. 加熱とフラックスの活性化 | アセンブリを均一に加熱し、フラックスを活性化する | フラックスを溶融させて酸化物を溶解させ、ろう付け温度に到達させる |

| 4. 溶加材の流動 | 溶加材が溶融し、毛細管現象によって流動する | 接合部の隙間を完全に埋め、連続的な結合を形成する |

| 5. 冷却 | 室温に戻るまでの冷却速度を制御する | 熱応力、歪み、亀裂を最小限に抑える |

| 6. ろう付け後の仕上げ | 接合部を検査し、必要な洗浄/機械加工を行う | 接合部の品質と最終部品の完全性を確保する |

完璧なろう付け結果を達成する準備はできていますか?適切な機器は、正確な温度制御、均一な加熱、および一貫した雰囲気管理のために不可欠です。

KINTEKは、信頼性と再現性のために設計された高性能ラボ炉およびろう付けシステムを専門としています。R&Dであろうと大量生産であろうと、当社のソリューションは、保持時間、加熱/冷却速度、雰囲気制御などのパラメータを習得するのに役立ちます。

あなたのろう付けプロセスを一緒に最適化しましょう。今すぐ専門家にお問い合わせください。特定のアプリケーションのニーズについてご相談ください。

ビジュアルガイド