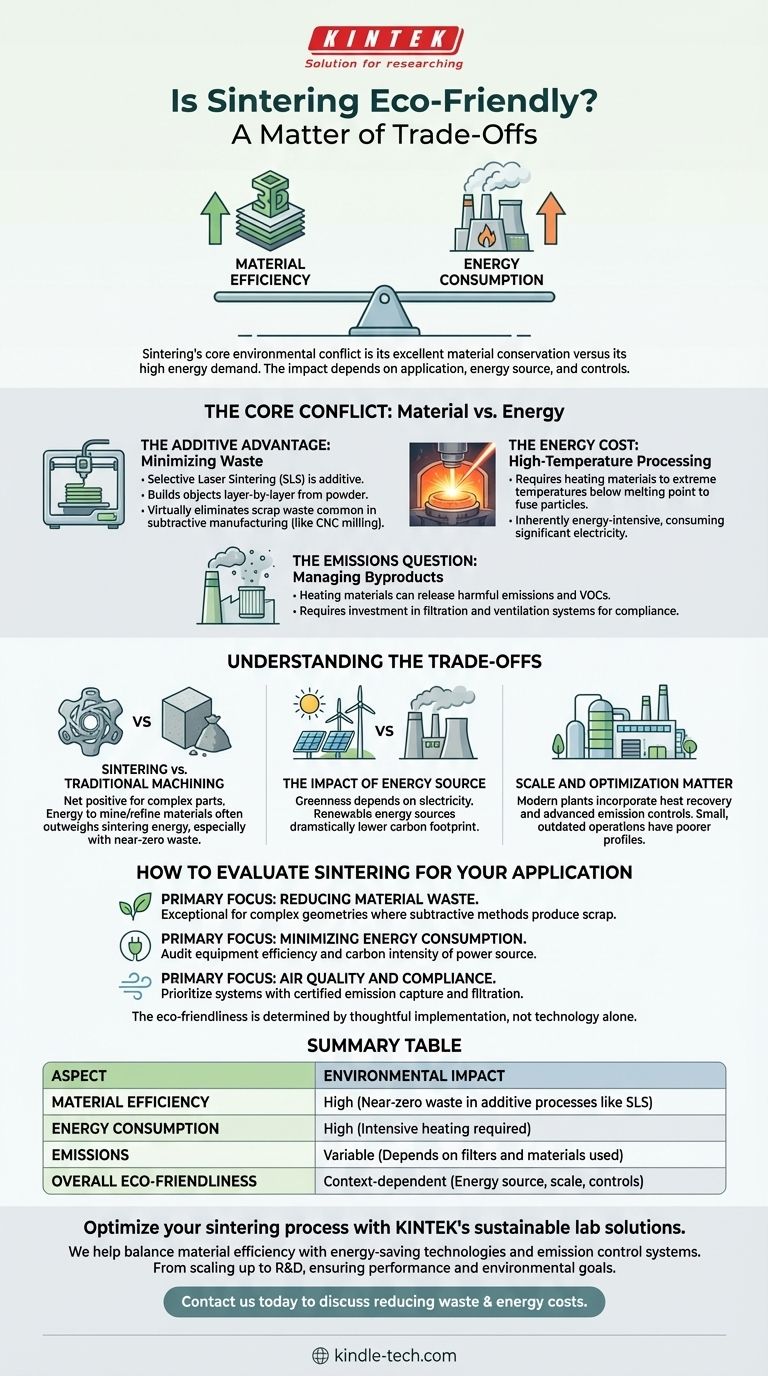

焼結の環境への優しさは、トレードオフの問題です。特に積層造形(アディティブ・マニュファクチャリング)の形態においては、材料効率に関して大きな利点をもたらしますが、その利点は、かなりのエネルギー消費と有害な排出物の可能性と天秤にかけられます。

焼結の環境上の中心的な対立点は、優れた材料の節約と高いエネルギー需要との間にあります。このプロセスは本質的に「環境に優しい」わけでも「有害」なわけでもありません。その真の影響は、特定の用途、エネルギー源、および導入されている環境制御に大きく依存します。

中心的な対立:材料 対 エネルギー

焼結の環境プロファイルは、2つの相反する要因によって定義されます。一方では、材料効率のチャンピオンです。他方では、かなりのエネルギー消費者です。

積層の利点:廃棄物の最小化

選択的レーザー焼結(SLS)は、この技術の現代的な形態であり、積層造形プロセスです。粉末層から層を重ねて物体を構築します。

この方法は、部品自体に必要な材料のみを使用するため、より大きなブロックから部品を削り出す除去加工(CNCフライス加工など)で一般的なスクラップ廃棄物を事実上排除します。

エネルギーコスト:高温処理

焼結の基本的なメカニズムは、粒子の融着を促進するために、材料を融点直下まで極度の高温に加熱することを含みます。

このプロセスは本質的にエネルギー集約的です。これらの高温を長期間維持するためには、強力な工業炉またはレーザーが必要であり、かなりの量の電力を消費します。

排出ガスの問題:副産物の管理

粉末状の材料、特にバインダーを含むポリマーや金属を加熱すると、有害な排出物や揮発性有機化合物(VOC)が大気中に放出される可能性があります。

これにより、焼結作業周辺の空気質に関する政府規制が導入され、環境への影響を軽減するためのろ過および換気システムへの投資が必要となっています。

トレードオフの理解

焼結を孤立して見るのは誤解を招きます。その環境への影響は、代替手段や操作の特定と天秤にかけて評価されなければなりません。

焼結 対 従来の機械加工

除去加工と比較すると、複雑な部品の場合、焼結は正味でプラスになる可能性があります。高効率な焼結運転中に使用されるエネルギーを上回るのは、原材料の採掘、精製、輸送に必要なエネルギーと資源であり、特に材料廃棄物がほぼゼロであることを考慮に入れると顕著です。

エネルギー源の影響

使用される電力の「環境への優しさ」は重要な変数です。太陽光や風力などの再生可能エネルギー源で稼働する焼結施設は、化石燃料で稼働する施設よりも大幅に低い二酸化炭素排出量となります。

規模と最適化が重要

最新の、大規模な焼結プラントは、熱回収システムや高度な排出ガス制御を組み込んでいることが多く、これにより全体的な環境への影響が大幅に低減されます。小規模で非効率的、または時代遅れの施設は、はるかに劣悪なプロファイルを持つことになります。

用途に応じた焼結の評価方法

情報に基づいた決定を下すには、主要な目標に基づいてプロセスを評価する必要があります。

- 材料廃棄物の削減が主な焦点である場合: 焼結は優れた選択肢であり、特に除去方法ではかなりのスクラップが発生する複雑な形状の場合に優れています。

- エネルギー消費の最小化が主な焦点である場合: 特定の機器のエネルギー効率と電源の炭素強度を注意深く監査する必要があります。

- 大気質とコンプライアンスが主な焦点である場合: 認定された最新の排出ガス捕捉およびろ過技術を備えたシステムを優先してください。

結局のところ、焼結プロセスの環境への優しさは、技術単体によって決まるのではなく、それが実施される思慮深く責任ある方法によって決定されます。

要約表:

| 側面 | 環境への影響 |

|---|---|

| 材料効率 | 高い(SLSなどの積層プロセスでは廃棄物はほぼゼロ) |

| エネルギー消費 | 高い(集中的な加熱が必要) |

| 排出物 | 変動的(フィルターと使用される材料に依存) |

| 全体的な環境への優しさ | 文脈依存(エネルギー源、規模、制御に依存) |

KINTEKの持続可能なラボソリューションで焼結プロセスを最適化しましょう。

実験装置および消耗品の専門家として、KINTEKは材料効率と省エネ技術および排出ガス制御システムとのバランスを取るお手伝いをします。生産規模の拡大であれ、R&Dプロトコルの改善であれ、当社の専門知識により、お客様の焼結作業が性能と環境目標の両方を達成できるようにします。

廃棄物の削減、エネルギーコストの削減、およびラボのコンプライアンス確保に当社のソリューションがどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

よくある質問

- ろう付け接合部を再加熱することは可能ですか?修理、分解、ろう付け後のプロセスのためのガイド

- 焼結によって作られる製品にはどのようなものがありますか?自動車用ギアから医療用インプラントまで

- 金のスパッタリング方法とは?高精度薄膜コーティングのためのガイド

- 熱脱脂の温度とは?制御されたバインダー除去サイクルのガイド

- 鋳造におけるHIPプロセスとは?高密度で高性能な金属部品を実現する

- 超低温フリーザーのエネルギー効率を高める要因とは?主な設計と運用戦略

- 管理された乾燥プロセスは、放射線感光フィルムの品質をどのように保証しますか?正確な線量測定結果を達成する

- 実験室における炉の用途とは?材料変換のための必須ツール