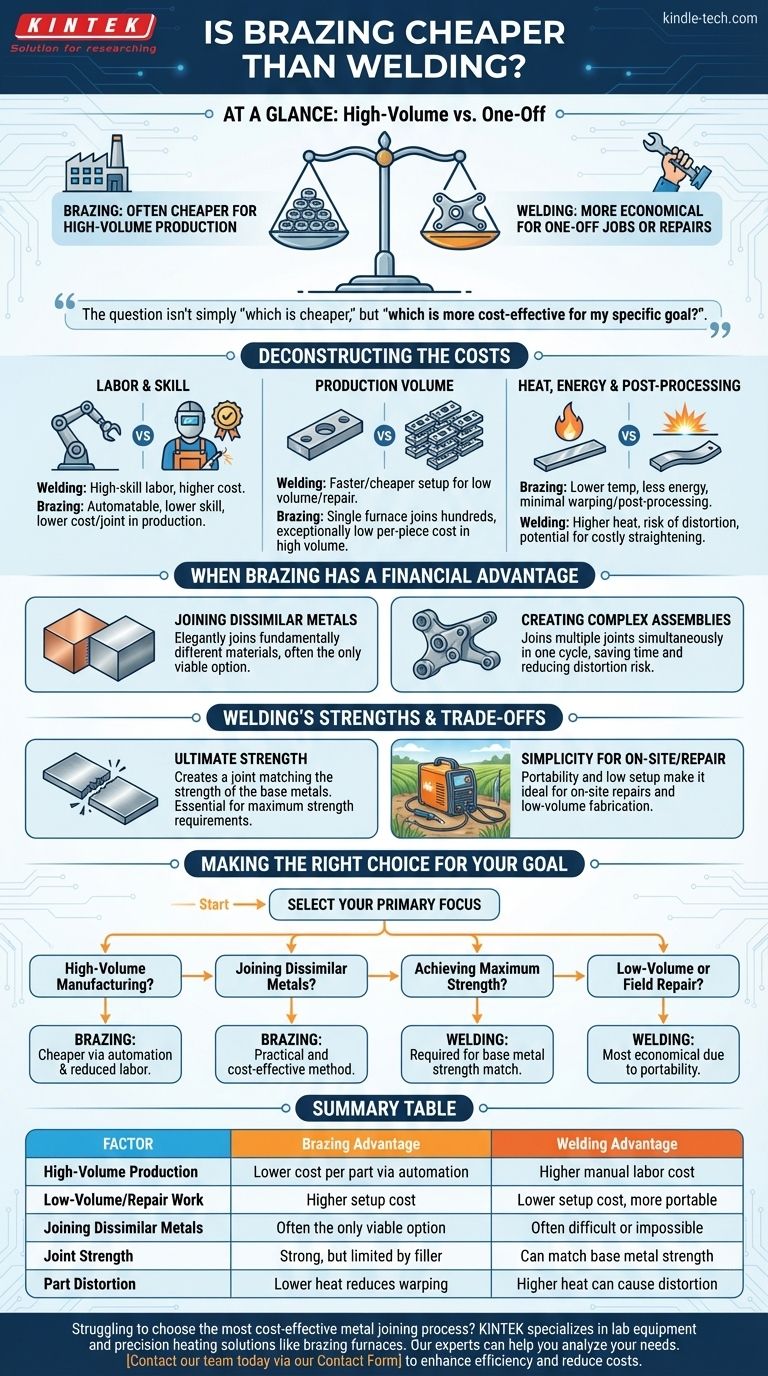

一見すると、ろう付けは大量生産において溶接よりも安価であることが多いですが、溶接は通常、単発の作業や修理にはより経済的です。真のコストはプロセスの名前ではなく、労働力、自動化の可能性、材料、および必要な接合性能を考慮した特定の用途にあります。

問題は単に「どちらが安いか」ではなく、「私の特定の目標にとってどちらが費用対効果が高いか」です。ろう付けの主なコスト上の利点は、大量生産における自動化への適合性であり、溶接の利点は、手作業による少量生産における柔軟性と低いセットアップコストです。

コストを分解する:初期価格を超えて

2つの金属を接合する最終的な価格は、いくつかの要因の合計です。これらの要素を理解することが、情報に基づいた財務上の決定を下すための鍵となります。

労働力とスキルの役割

溶接、特に重要な用途の場合、認定された高度なスキルを持つ作業者が必要となることが多く、これが高い人件費につながります。

炉中ろう付けや誘導ろう付けなど、多くのろう付けプロセスは自動化したり、熟練度の低い作業者でも実行できるため、生産環境における接合あたりのコストを大幅に削減できます。

生産量の影響

単一の修理や少数の試作品の場合、手動溶接のセットアップはより迅速で安価です。

大量生産では、ろう付けが優れています。単一の炉で一度に何百もの複雑なアセンブリを接合できるため、各接合部を個別に溶接する場合と比較して、部品あたりのコストが非常に低くなります。

熱、エネルギー、および後処理

ろう付けは溶接よりも低い温度で行われるため、消費エネルギーが少なくて済みます。

この低い熱入力は、特に薄い部品の場合、母材の反りや歪みのリスクを大幅に低減します。これにより、溶接でよく見られる高価な接合後の矯正や機械加工の必要性が最小限に抑えられます。

ろう付けが明確な経済的優位性を示す場合

特定の技術的要件により、ろう付けはより実用的で、したがってデフォルトでより費用対効果の高い選択肢となります。

異種金属の接合

銅と鋼のように根本的に異なる金属を溶接しようとすると、技術的に困難または不可能な場合がよくあります。

ろう付けはこの問題をエレガントに解決します。異種材料間に強力な冶金結合を形成するため、このような用途では唯一の実行可能で経済的な選択肢となります。

複雑なアセンブリの作成

複数の接合部が近接している部品がある場合、ろう付けは単一の加熱サイクルでそれらすべてを同時に接合できます。

それらの各接合部を手動で溶接すると、はるかに時間がかかり、費用もかさみ、各パスで歪みのリスクが増大します。

トレードオフを理解する:溶接の強み

ろう付けは万能の解決策ではありません。いくつかのシナリオでは、コスト比較に関係なく、溶接がより優れており、より適切な選択肢となります。

究極の強度に関する問題

適切に実行された溶接は母材を融合させ、材料自体と同じくらい強力な接合部を作成します。

ろう付け接合の強度は、ろう材のせん断強度によって制限されます。これは強力ですが、通常は母材ほど強くありません。最大の強度が主要な設計要件である場合、溶接が必要な選択肢となります。

現場および修理作業の簡素化

一般的な溶接プロセス(アーク溶接やMIG溶接など)の携帯性と最小限のセットアップは、現場での修理や少量生産に最適です。

単一のろう付け修理のために制御された雰囲気や誘導コイルをセットアップすることは、多くの場合非実用的で費用がかかりすぎます。

目標に合った適切な選択をする

特定の運用目標を達成するための総コストに基づいてプロセスを選択してください。

- 主な焦点が大量生産である場合:自動化の大きな可能性と人件費の削減により、ろう付けはほとんどの場合安価です。

- 主な焦点が異種金属の接合である場合:溶接は多くの場合実行可能な選択肢ではないため、ろう付けがより実用的で費用対効果の高い方法です。

- 主な焦点が最大の接合強度を達成することである場合:母材の強度に匹敵する接合部を作成するため、溶接が必要な選択肢です。

- 主な焦点が少量生産または現場での修理作業である場合:手動溶接の低いセットアップコストと携帯性により、最も経済的な選択肢となります。

最終的に、最も費用対効果の高い選択肢は、材料、量、および性能要件に最もよく合致するものです。

要約表:

| 要因 | ろう付けの利点 | 溶接の利点 |

|---|---|---|

| 大量生産 | 自動化による部品あたりのコスト削減 | 高い手作業人件費 |

| 少量生産/修理作業 | 高いセットアップコスト | 低いセットアップコスト、より携帯性がある |

| 異種金属の接合 | 多くの場合、唯一の実行可能で費用対効果の高い選択肢 | 多くの場合、困難または不可能 |

| 接合強度 | 強力だが、ろう材によって制限される | 母材の強度に匹敵する |

| 部品の歪み | 低い熱で反りのリスクを軽減 | 高い熱で歪みが生じる可能性あり |

プロジェクトに最も費用対効果の高い金属接合プロセスを選択するのに苦労していませんか? KINTEKは、ろう付け炉のような精密加熱ソリューションで研究室のニーズに応える実験装置と消耗品を専門としています。当社の専門家が、お客様の生産量、材料、性能要件を分析し、最適な、最も経済的な方法を決定するお手伝いをいたします。お問い合わせフォームから今すぐ当社のチームにご連絡ください。お客様の研究室の効率を高め、接合コストを削減する方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空焼入れの利点は何ですか?優れた冶金品質とプロセス制御を実現

- 焼入れの危険性とは?材料の破損と人身事故を防ぐ

- ヨコシェルナノ構造に真空オーブンを使用する利点は何ですか?真空乾燥で完全性を維持する

- 耐火性多主成分合金(RMPEA)の準備において、アーク溶解装置はどのように役立ちますか?

- GNPs-Cu/Ti6Al4V粉末に真空乾燥炉が使用されるのはなぜですか?反応性金属の酸化を防ぐ

- なぜ真空中で対流と伝導は起こらないのですか?熱伝達における物質の決定的な役割

- 工業炉の稼働温度はどのくらいですか?それはプロセスと材料によって決まります。

- 真空中で起こる熱伝達とは?研究室機器の熱放射をマスターする