厳密に言えば、原子層堆積(ALD)は化学気相成長(CVD)の特殊な、時間的に分離されたサブクラスです。CVDの原理から発展し、前駆体ガスが反応して固体膜を形成するという基本的な概念を使用していますが、その独自の自己制限的な周期的プロセスにより、実際には独自の堆積カテゴリと見なされるほど十分に区別されています。

決定的な違いは化学ではなく、手法にあります。CVDは連続的かつ同時的なプロセスであるのに対し、ALDは材料を正確に原子層ごとに堆積させる逐次的で周期的なプロセスであり、比類のない制御を提供します。

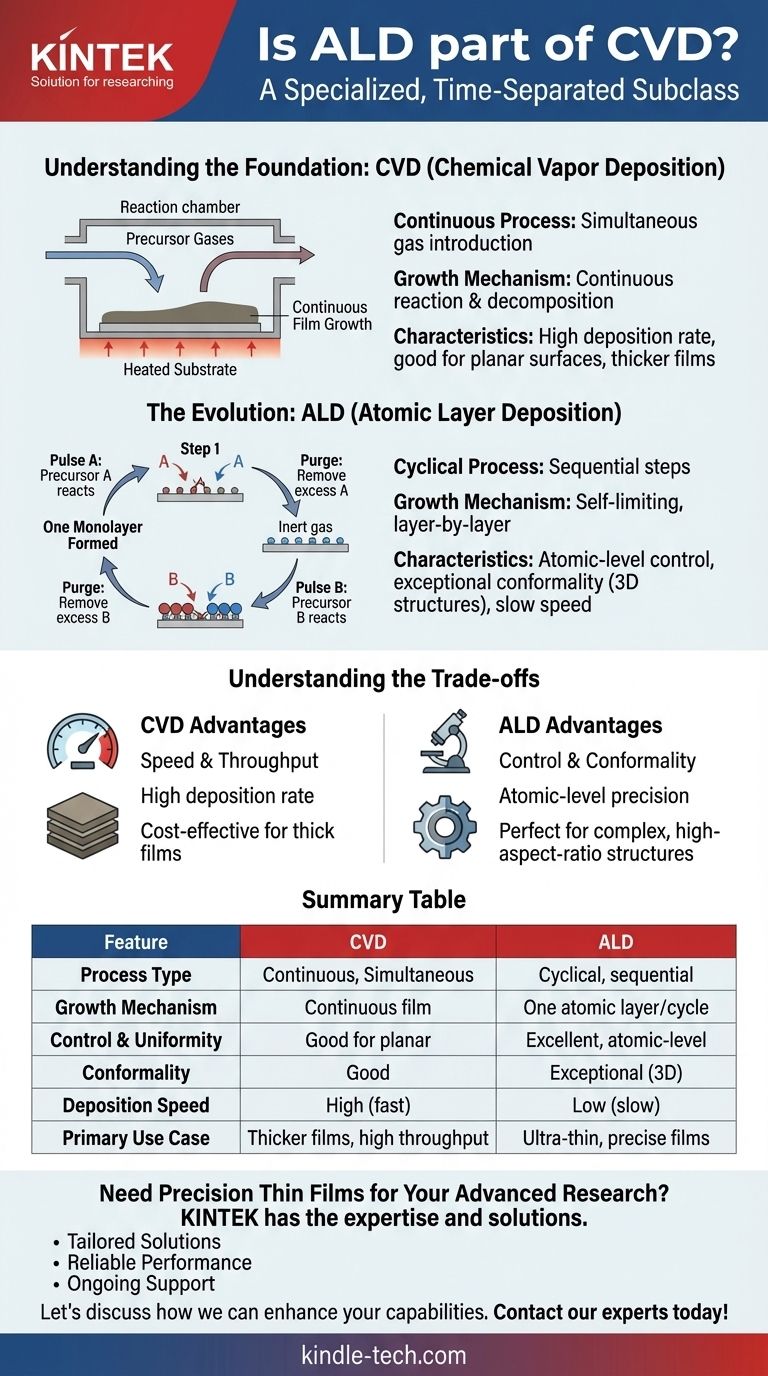

基礎の理解:化学気相成長(CVD)

連続プロセス

従来のCVDプロセスでは、1つ以上の反応性前駆体ガスがチャンバーに同時に導入されます。

これらのガスは加熱された基板上を連続的に流れます。

成長の発生方法

熱がガスを活性化させ、基板表面上およびその近傍で反応・分解を引き起こします。この化学反応により、固体薄膜の堆積が起こります。

前駆体が常時存在するため、ガスの流れが維持されている限り膜は連続的に成長します。これにより、プロセスは比較的速くなります。

進化:原子層堆積(ALD)

連続的ではなく周期的アプローチ

ALDは、連続的なCVD反応をサイクル内の離散的で逐次的な一連のステップに分解します。

典型的なALDサイクルには、基板表面と反応する最初の前駆体ガス(パルスA)の導入が含まれます。

パージ(パージ)ステップ

重要なことに、パルスAの未反応の過剰な前駆体は、その後、不活性なパージガスによってチャンバーから完全に除去されます。

第2の反応

次に、第2の前駆体ガス(パルスB)が導入されます。これは、すでに表面に結合している前駆体Aの層とのみ反応します。

これに続いて別のパージステップがあり、過剰な前駆体Bが除去され、1回の完全なサイクルが完了し、単一で均一な単分子層の材料が堆積されます。

自己制限反応

ALDの強みは、その自己制限的な性質にあります。各パルス中、前駆体ガスは表面上の利用可能な活性サイトとしか反応しません。

すべてのサイトが占有されると、反応は自然に停止します。これが、露出時間や前駆体濃度のわずかな変動にかかわらず、各サイクルで正確に1つの原子層が堆積される理由です。

トレードオフの理解

制御とコンフォーマリティ:ALDの利点

ALDの自己制限的な層ごとの性質は、膜の厚さと組成に対する原子レベルの制御を提供します。

このプロセスはまた、優れたコンフォーマリティ(密着性)をもたらします。これは、深いトレンチや細孔を持つ非常に複雑な3D構造(高アスペクト比構造)を均一な膜で完全にコーティングできることを意味します。

速度とスループット:CVDの強み

ALDの主な欠点はその速度です。1つの原子層ずつ膜を構築するのは本質的に遅いです。

連続プロセスであるCVDは、はるかに高い堆積速度を持っています。これにより、原子レベルの精度が主要な懸念事項ではない、より厚い膜を必要とするアプリケーションにとって、はるかに実用的で費用対効果が高くなります。

ALD対CVD:仕事に適したツールの選択

これらの関連技術の選択は、アプリケーションの特定の要件に完全に依存します。

- 比類のない精度と完全な均一性、特に複雑な3Dナノ構造において最優先事項である場合、ALDが唯一実行可能な選択肢です。

- 高速堆積とより厚い膜の作成が最優先事項であり、原子レベルの精度が最優先事項ではない場合、CVDの方が効率的で経済的な方法です。

それらの基本的な関係(対立ではなく専門化の関係)を理解することで、アプリケーションが要求する正確な堆積方法を選択できるようになります。

要約表:

| 特徴 | CVD(化学気相成長) | ALD(原子層堆積) |

|---|---|---|

| プロセスタイプ | 連続的、同時反応 | 周期的、逐次パルス |

| 成長メカニズム | 連続的な膜成長 | サイクルごとの原子層 |

| 制御と均一性 | 平面基板に対して良好 | 優れている、原子レベルの制御 |

| コンフォーマリティ | 良好 | 卓越している(3D構造に最適) |

| 堆積速度 | 高い(速い) | 低い(遅い) |

| 主な用途 | 厚膜、高スループット | 複雑な形状への超薄膜、精密膜 |

高度な研究のために精密薄膜が必要ですか?

プロジェクトの成功には、適切な堆積技術の選択が不可欠です。CVDシステムの高いスループットが必要な場合でも、ALD装置の原子レベルの精度が必要な場合でも、KINTEKは研究室特有のニーズを満たす専門知識とソリューションを持っています。

当社が提供するもの:

- テーラーメイドソリューション: アプリケーションに最適な堆積システムを選択するための専門的なガイダンス。

- 信頼性の高いパフォーマンス: 精度と再現性のために構築された高品質で耐久性のあるラボ機器。

- 継続的なサポート: 研究を順調に進めるための包括的なサービスと消耗品。

お客様の能力をどのように向上できるかご相談しましょう。 今すぐ専門家にご連絡いただき、研究室に最適な薄膜堆積ソリューションを見つけてください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置