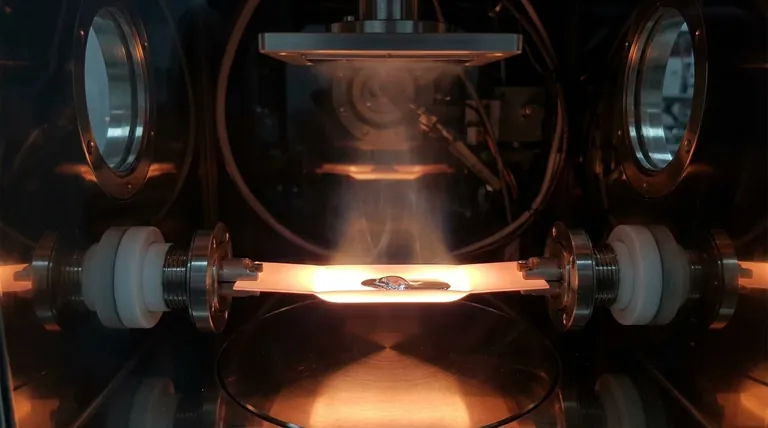

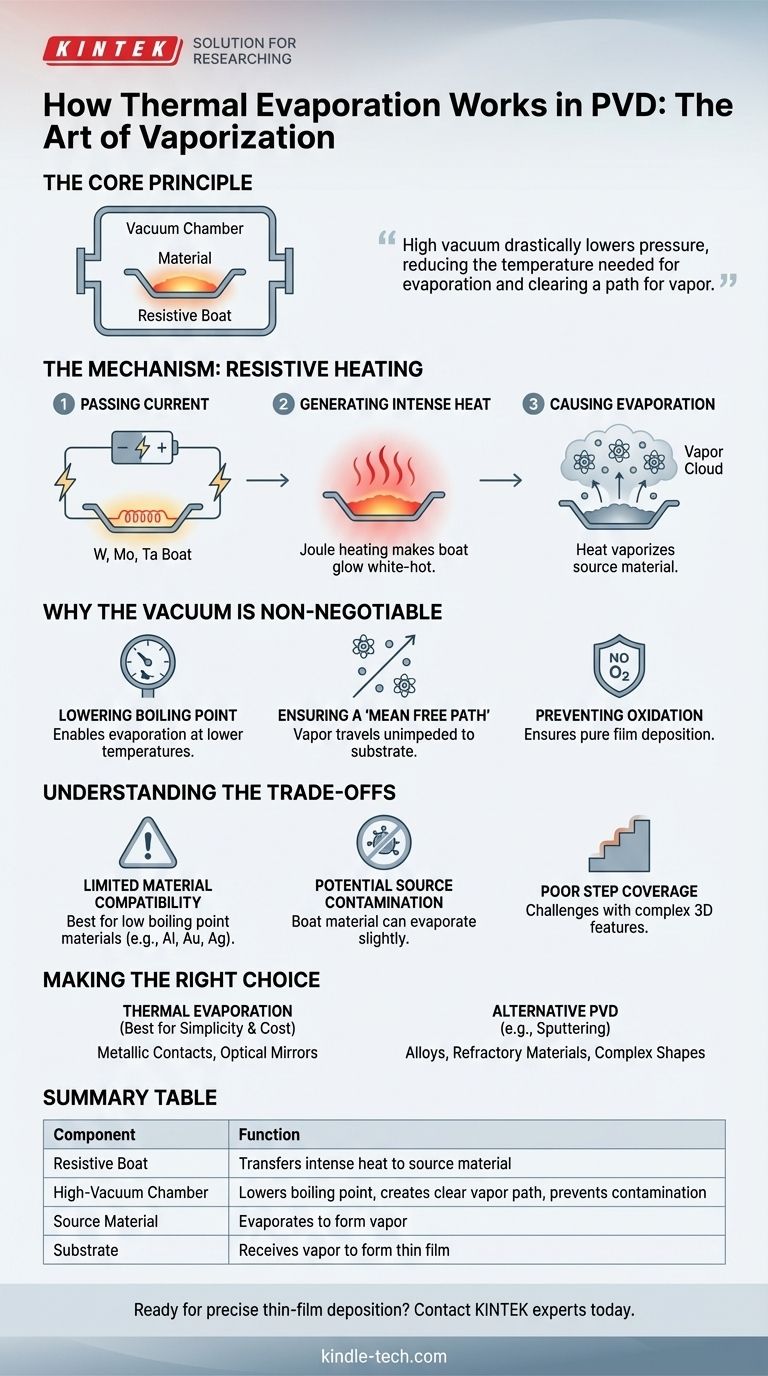

熱蒸着では、ソース材料は「ボート」と呼ばれる容器に入れられ、電気抵抗を用いて非常に高い温度に加熱されることで気化されます。このプロセスは高真空チャンバー内で行われ、これにより材料の沸点が下がり、生成された蒸気が基板まで妨げられることなく到達し、そこで凝縮して薄膜を形成します。

核となる原理は、材料を沸騰するまで加熱するだけではありません。高真空を利用して圧力を劇的に下げ、それによって蒸発に必要な温度を低減し、蒸気がターゲットに直接到達するための経路を確保することです。

中核メカニズム:抵抗加熱

熱蒸着は、その気化メカニズムが単純であるため、物理気相成長(PVD)の最も単純な形態の一つです。これはジュール熱として知られる原理に依存しています。

「ボート」または「フィラメント」への電流の通過

プロセスは、ボートのような形をした、またはコイル状のフィラメントのような小さなるつぼから始まります。このボートは、タングステン、モリブデン、タンタルなどの非常に高い融点を持つ耐火金属で作られています。堆積させたいソース材料はこのボートの中に置かれます。

強烈な熱の発生

次に、高電流がボートに直接流されます。ボート材料の固有の電気抵抗により、電流の流れは莫大な熱を発生させ、ボートを白熱させます。これは、古い白熱電球のフィラメントが光るのと同じ原理です。

熱の伝達と蒸発の誘発

この強烈な熱は、伝導によってソース材料に伝達されます。ソース材料の温度が上昇すると、その原子は結合を破って表面から蒸気として脱出するのに十分な熱エネルギーを得ます。これにより、真空チャンバー内にかなりの圧力を持つ蒸気の雲が生成されます。

なぜ真空が不可欠なのか

高真空環境は、プロセスを収容するだけでなく、熱蒸着を効果的に機能させるための重要かつ積極的な構成要素です。

沸点の低下

すべての材料の沸点は周囲の圧力に依存します。高真空を作り出す(ほとんどすべての空気を除去する)ことにより、チャンバー内の圧力は何桁も減少します。これにより、ソース材料が蒸発するのに必要な温度が劇的に低下し、システム全体を溶かすことなくプロセスを達成できるようになります。

「平均自由行程」の確保

真空は、邪魔になる可能性のある空気分子(窒素や酸素など)を除去します。これにより、長い「平均自由行程」が生まれ、蒸発したソース原子が他のガス粒子と衝突することなく、ボートから基板まで直線的に移動できます。これは、均一で予測可能な膜を作成するために不可欠です。

酸化と汚染の防止

蒸着で使用される高温では、ほとんどの材料は空気中の酸素と瞬時に反応し、酸化物やその他の不純物を形成します。真空環境は不活性であり、この望ましくない化学反応を防止し、基板に堆積される膜が純粋なソース材料であることを保証します。

トレードオフの理解

多くの用途で単純かつ効果的ですが、熱蒸着には、それが適切な選択であるか間違った選択であるかを定義する重要な制限があります。

限られた材料適合性

この方法は、アルミニウム、金、銀、クロムなど、比較的沸点の低い材料に最適です。非常に高い沸点を持つ材料(タングステン自体など)や、きれいに蒸発するのではなく高温で分解する化合物には適していません。

ソース汚染の可能性

加熱エレメント(ボートまたはフィラメント)もプロセス中にわずかに蒸発する可能性があります。これにより、ボート材料(例:タングステン)からの少量の汚染が堆積膜に混入する可能性があり、高純度用途では許容できない場合があります。

ステップカバレッジの低さ

蒸気はソースから基板まで直線的に「見通し線」で移動するため、微細な特徴の側面や複雑な3D地形を容易にコーティングできません。これにより、スパッタリングなどの他のPVD方法と比較して、「ステップカバレッジ」が低くなります。

目標に合った適切な選択をする

正しい堆積技術の選択は、材料、基板、および最終目標に完全に依存します。

- 単一元素の堆積における単純さとコストを最優先する場合:熱蒸着は、金属接点、光学ミラー、または装飾コーティングの作成などの用途に優れた選択肢です。

- 合金、耐火材料の堆積、または複雑な形状のコーティングを最優先する場合:化学量論のより良い制御と優れたステップカバレッジを提供するマグネトロンスパッタリングなどの代替PVD方法を検討する必要があります。

最終的に、気化の基本的なメカニズムを理解することで、特定の薄膜アプリケーションに最も効率的なツールを選択できるようになります。

要約表:

| 主要コンポーネント | 気化における機能 |

|---|---|

| 抵抗ボート/フィラメント | 電流によって加熱され、ソース材料に強烈な熱を伝達する |

| 高真空チャンバー | 沸点を下げ、明確な蒸気経路を作り、汚染を防ぐ |

| ソース材料 | 原子が蒸気として脱出するのに十分なエネルギーを得るまで加熱される |

| 基板 | 凝縮して薄膜になる蒸気を受け取る |

研究室で精密な薄膜堆積を実現する準備はできていますか?

KINTEKは、あらゆるPVDニーズに対応する高品質の実験装置と消耗品を専門としています。金属接点のための熱蒸着に取り組んでいる場合でも、複雑な材料のためのより高度なシステムが必要な場合でも、当社の専門家がお客様の特定のアプリケーションに最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせください お客様のプロジェクト要件について話し合い、当社の信頼性の高い機器がお客様の研究および生産成果をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン