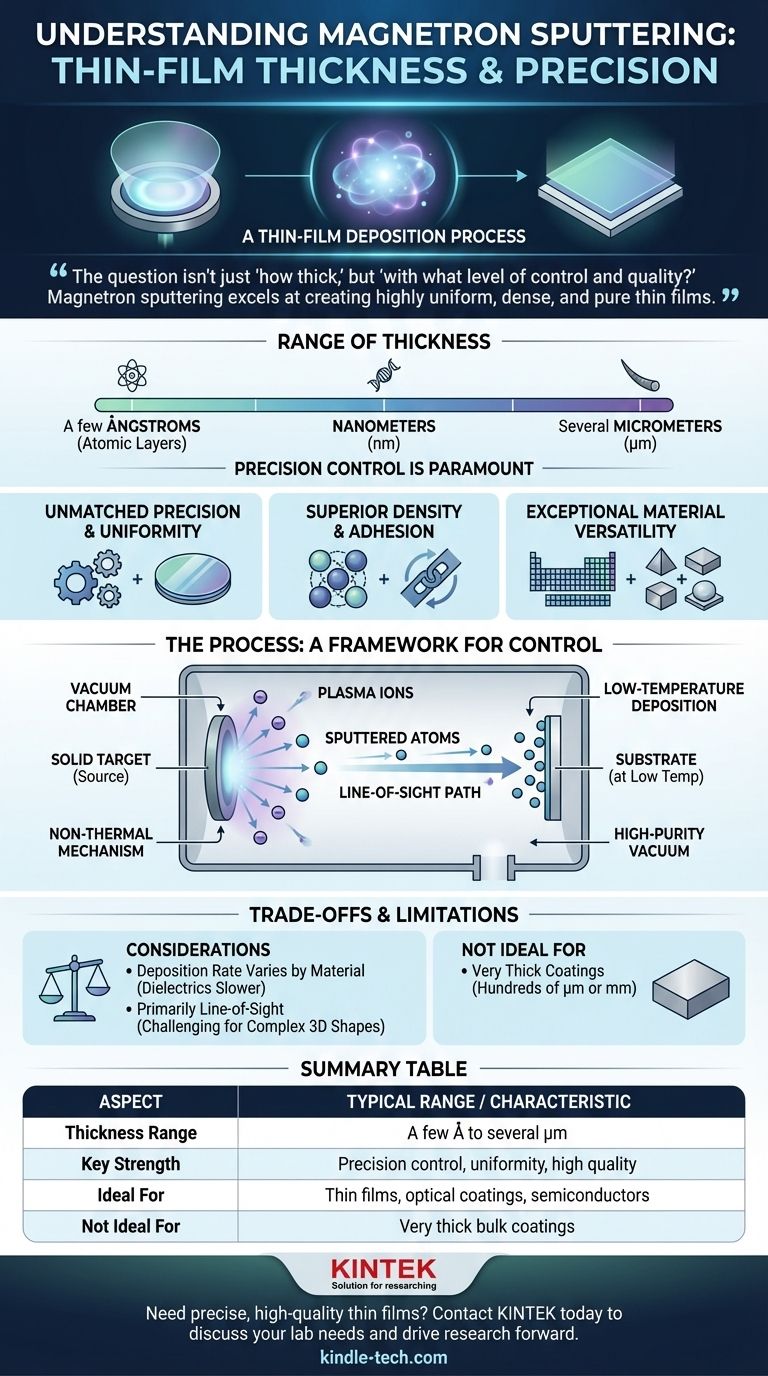

本質的に、マグネトロンスパッタリングは薄膜堆積プロセスです。 マグネトロンスパッタリングによって作成される膜の厚さは単一の値ではなく、高度に制御可能な範囲です。これらの膜は通常、数オングストローム(単一原子の厚さ)から数マイクロメートル(ミクロン)まで変化します。このプロセスの真の強みは、この範囲内で膜を正確かつ均一に堆積させる能力にあり、厚いバルク層を作成することではありません。

問題は単に「どのくらいの厚さか」ではなく、「どの程度の制御と品質で?」です。マグネトロンスパッタリングは、材料特性の精密な制御が主要な目標である、ナノメートルから数マイクロメートルまでの非常に均一で緻密かつ純粋な薄膜の作成に優れています。

スパッタリング膜の決定的な特性

膜厚の役割を理解するには、まずマグネトロンスパッタリングが材料に与える基本的な品質を理解する必要があります。膜厚は、精度と品質によって定義されるシステム内の単なるパラメータの1つに過ぎません。

比類のない精度と均一性

このプロセスにより、膜の成長を原子レベルで制御できます。これにより、表面全体にわたって非常に均一なコーティングが得られます。

この均一性は、大面積の基板でも維持できるため、半導体ウェーハや建築用ガラスなどの繊細な部品の工業規模の生産において信頼性の高い選択肢となります。

優れた膜密度と密着性

スパッタリング中、高エネルギー原子がソース材料(「ターゲット」)から放出され、基板に衝突します。これらの高エネルギー粒子は、基板表面にわずかに浸透することができます。

これにより、膜と基板の間に非常に強力な結合が形成され、非常に高い密着性を持つ膜が得られます。結果として得られる膜は非常に緻密で空隙がなく、保護特性と性能が向上します。

卓越した材料の多様性

マグネトロンスパッタリングは非常に柔軟性があります。熱蒸着では堆積が不可能な高融点材料を含む、ほとんどすべての金属、合金、化合物の堆積に使用できます。

複数のターゲット(共スパッタリング)を使用したり、真空チャンバーに窒素や酸素などの反応性ガスを導入したりすることで、複雑な合金やセラミック化合物(窒化物や酸化物など)を精密な化学量論で作成できます。

スパッタリングプロセス:制御のためのフレームワーク

スパッタリング膜の利点は、プロセスそのものの直接的な結果です。その仕組みを理解することで、特定のアプリケーションにとってなぜそれが優れた選択肢であるかが明らかになります。

固体ターゲットからプラズマへ

材料を溶融させる方法とは異なり、スパッタリングは真空中のプラズマを使用して固体ターゲットにイオンを衝突させます。これにより、ターゲットから原子が叩き出され、基板に移動して堆積します。

この物理的、非熱的メカニズムが、複雑な合金や高温材料をその組成を変えることなく堆積させることを可能にします。

低温堆積

堆積中、基板は室温またはその近くに保つことができます。エネルギーはスパッタリングされた粒子にあり、バルク環境にはありません。

このため、マグネトロンスパッタリングは、プラスチック、フレキシブルエレクトロニクス、または高温によって損傷を受ける可能性のあるすでに処理された半導体デバイスなどの熱に弱い基板のコーティングに理想的です。

高純度真空環境

プロセス全体は高真空下で行われ、大気中のガスやその他の不純物が除去されます。

これにより、成長中にコーティングに汚染が混入するリスクが最小限に抑えられるため、得られる膜の高純度が保証されます。

トレードオフと限界の理解

どの技術にも妥協点があります。スパッタリングの限界を明確に理解することは、情報に基づいた意思決定を行う上で不可欠です。

堆積速度は材料によって異なる

スパッタリングは高い堆積速度で評価されていますが、これは材料に大きく依存します。金属は一般的に非常に速くスパッタリングされます。

しかし、セラミックや酸化物などの誘電体材料は、堆積速度が著しく低い場合があり、特定のアプリケーションでは生産時間とコストに影響を与える可能性があります。

主に視線プロセス

スパッタリングされた原子は、ターゲットから基板まで比較的直線的に移動します。粒子の散乱により、特徴の側面にある程度の被覆が得られますが、基本的には視線プロセスです。

非常に複雑な3D形状や深く狭い溝の内側をコーティングすることは困難であり、均一性を達成するためには高度な基板回転と操作が必要になる場合があります。

高い初期設備コスト

真空チャンバー、高電圧電源、磁気アセンブリの複雑さにより、スパッタリングシステムは、電気めっきや湿式化学堆積などのより単純な方法と比較して、かなりの設備投資を伴います。

非常に厚いコーティングには不向き

このプロセスは、ナノメートルからマイクロメートルの範囲での精度に最適化されています。アプリケーションで数百マイクロメートルまたはミリメートルのコーティング厚さが必要な場合は、溶射やクラッディングなどの他のプロセスの方がはるかに効率的で費用対効果が高くなります。

アプリケーションに適した選択をする

マグネトロンスパッタリングを使用するかどうかの決定は、最終目標によって左右されるべきです。必要な膜厚は、必要な性能の結果です。

- 高度な光学コーティングや半導体が主な焦点である場合: ナノメートルスケールの層に対する卓越した均一性と原子レベルの制御により、スパッタリングは理想的な選択肢となります。

- 工具や医療用インプラントの耐久性のある保護コーティングが主な焦点である場合: 高い膜密度と優れた密着性により、優れた耐摩耗性と生体適合性が提供されます。

- 迅速で厚い層のバルクコーティングが主な焦点である場合: スパッタリングは精密薄膜に最適化されているため、溶射やめっきなどの他の方法を検討する必要があります。

- 熱に弱いプラスチックや電子機器のコーティングが主な焦点である場合: このプロセスの低温特性は、高温蒸着技術と比較して大きな利点です。

最終的に、マグネトロンスパッタリングは、ナノスケールでの材料の構造と特性に対する比類のない制御を提供します。

要約表:

| 側面 | 一般的な範囲 / 特性 |

|---|---|

| 膜厚範囲 | 数オングストローム(原子層)から数マイクロメートル(ミクロン) |

| 主な強み | 精密な制御、均一性、高品質な膜特性 |

| 理想的な用途 | 材料特性の制御が重要な薄膜 |

| 不向きな用途 | 非常に厚いコーティング(数百マイクロメートル/ミリメートル) |

あなたのアプリケーションに精密で高品質な薄膜が必要ですか?

KINTEKは、マグネトロンスパッタリングシステムを含む高度なラボ機器を専門とし、膜厚、均一性、材料特性に対する比類のない制御を実現するお手伝いをします。半導体、光学コーティング、保護層のいずれに取り組んでいる場合でも、当社の専門知識により、お客様のラボが成功のための適切なツールを確実に手に入れることができます。

今すぐお問い合わせください。当社のソリューションがお客様の特定のラボニーズをどのように満たし、研究を前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデン真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉