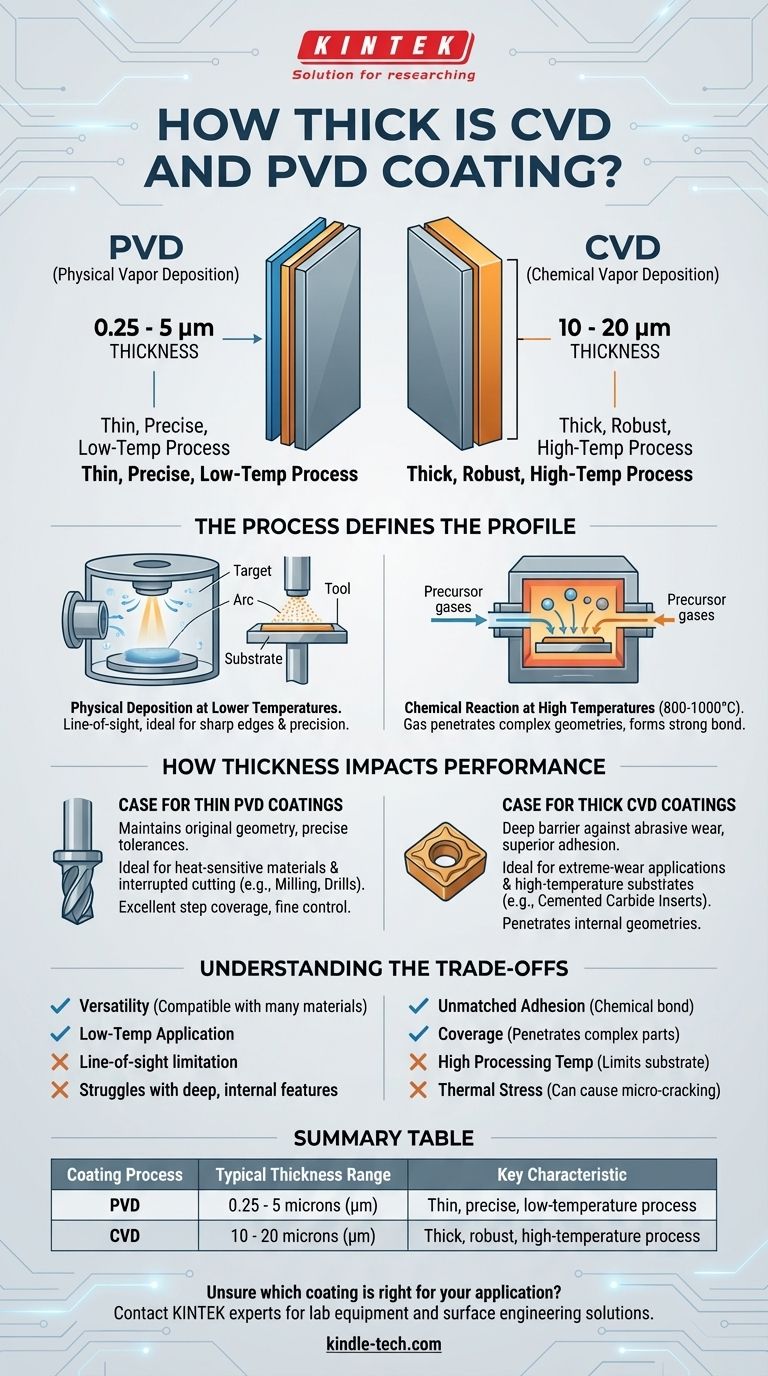

実際には、PVDコーティングは通常、CVDコーティングよりも薄いです。 物理蒸着(PVD)コーティングは、一般的に0.25〜5ミクロン(μm)の範囲です。対照的に、化学蒸着(CVD)コーティングは、基本的に厚い膜であり、多くの場合10〜20ミクロンの範囲で適用されます。この厚さの大きな違いは恣意的なものではなく、2つの異なる製造プロセスの直接的な結果です。

PVDとCVDの選択は、特定の厚さを求めることではありません。むしろ、CVDの高温化学反応とPVDの低温物理プロセスのトレードオフにかかっており、それがコーティングの最終的な特性と特定のコンポーネントへの適合性を決定します。

プロセスがプロファイルを定義する

コーティングの厚さは、その適用方法と本質的に関連しています。PVDとCVDは根本的に異なる方法であり、それぞれが独自の利点と限界を持ち、特徴的な厚さをもたらします。

PVD:低温での物理蒸着

物理蒸着は、比較的低温の真空中で行われる「ラインオブサイト」プロセスです。固体源材料が蒸発し、コンポーネントの表面に物理的に堆積します。

結果として得られるコーティングは薄く、通常0.25〜5ミクロンです。この薄さにより、鋭いエッジと正確な寸法公差を維持できるため、精密工具に最適です。プロセスパラメータは、色、摩擦、硬度などの特性を微調整できます。

CVD:高温での化学反応

化学蒸着は、非常に高い温度(800〜1000°C)で基板表面と反応する前駆体ガスを使用します。このプロセスにより、コーティングと部品の間に新しい化学結合が形成されます。

この化学反応により、はるかに厚く、より強固に結合した層が形成され、多くの場合10〜20ミクロンの範囲になります。PVDとは異なり、ガスは部品のすべての領域、複雑な非ラインオブサイト形状にも浸透してコーティングできます。

厚さが性能に与える影響

2ミクロンのPVD層と15ミクロンのCVD層の違いは、コーティングされた部品が意図された用途でどのように機能するかに重大な影響を与えます。

薄いPVDコーティングの利点

薄いPVDコーティングは、部品の元の形状を維持することが重要な用途に最適です。その低い適用温度は、CVDプロセスによって損傷を受ける可能性のある熱に敏感な工具鋼を含む、幅広い基板に適しています。

これにより、PVDはフライス工具、ドリル、および鋭いエッジと靭性が最重要である断続切削で使用されるその他の工具のデフォルトの選択肢となります。

厚いCVDコーティングの利点

厚いCVDコーティングは、耐摩耗性に対する深く堅牢なバリアを提供します。その並外れた硬度と優れた密着性により、基板材料が強烈な熱に耐えられる極度の摩耗用途に好まれます。

これが、CVDが鋼の高量連続切削用の超硬旋削インサートに一般的に使用される理由です。厚いコーティングは、非常に摩耗の激しい環境でより長い工具寿命を提供します。

トレードオフを理解する

どちらのプロセスも普遍的に優れているわけではありません。正しい選択は、各技術に固有の妥協点のバランスを取ることにかかっています。

CVD:優れた密着性 vs. 熱応力

CVDの主な強みは、基板との化学結合によって生じる比類のない密着性です。

しかし、その最大の弱点は高い処理温度です。これにより、超硬合金のように熱に耐えられる材料にその使用が制限されます。さらに、厚いコーティングが冷却されると、かなりの引張応力が発生し、微細な亀裂が生じることがあります。これらの亀裂は衝撃下で伝播し、コーティングが剥がれる原因となり、高衝撃または断続切削作業には不向きです。

PVD:汎用性 vs. 被覆の限界

PVDの主な利点は、その汎用性です。低温であるため、多種多様な材料と互換性があり、プロセスはコーティングの最終的な特性を細かく制御できます。

主な制限は、それがラインオブサイトプロセスであることです。外部の特徴や鋭いエッジ(「ステップカバレッジ」)に対しては優れた均一な被覆を提供しますが、深く複雑な内部形状を均一にコーティングすることには苦労します。

用途に適した選択をする

適切なコーティングを選択するには、プロセスを材料と性能目標に合わせる必要があります。

- 熱に敏感な材料の精度が最優先の場合: 薄いプロファイルと低温適用のためPVDを選択してください。

- 耐熱性基板の最大耐摩耗性が最優先の場合: 厚く化学結合した層のためCVDを選択してください。

- 断続切削または高衝撃を伴う用途(例:フライス加工)の場合: 厚いCVDコーティングに一般的な内部応力や微細亀裂を避けるためPVDを選択してください。

- 複雑な内部形状をコーティングする必要がある場合: 反応性ガスがラインオブサイトPVDではアクセスできない領域に浸透できるためCVDを選択してください。

最終的に、最高のコーティングは、その適用プロセスが基材の完全性を損なうことなく、コンポーネントの機能を向上させるものです。

要約表:

| コーティングプロセス | 一般的な厚さ範囲 | 主な特徴 |

|---|---|---|

| PVD | 0.25 - 5ミクロン (μm) | 薄く、精密で、低温プロセス |

| CVD | 10 - 20ミクロン (μm) | 厚く、堅牢で、高温プロセス |

どのコーティングがあなたの用途に最適か不明ですか? KINTEKの専門家は、表面工学のための実験装置と消耗品を専門としています。熱に敏感な工具用の薄く精密なPVDであろうと、極度の耐摩耗性のための厚く耐久性のあるCVDであろうと、理想的なコーティングプロセスを選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください、お客様の特定の要件について話し合い、コンポーネントの性能を向上させましょう。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉