熱処理サイクルの持続時間は単一の数値ではありません。それは、小さくて単純な部品では1時間未満から、大きくて複雑な部品では数日までと幅があります。最終的な時間は、材料の種類、部品の質量と厚さ、達成する必要のある特定の機械的特性を含む正確なレシピによって決定されます。

熱処理の総時間は、炉がどれだけ速く熱くなるかということよりも、部品の最も厚い部分が完全かつ均一な内部変化を達成するために必要な重要な保持期間である保持(ソーキング)に関係しています。

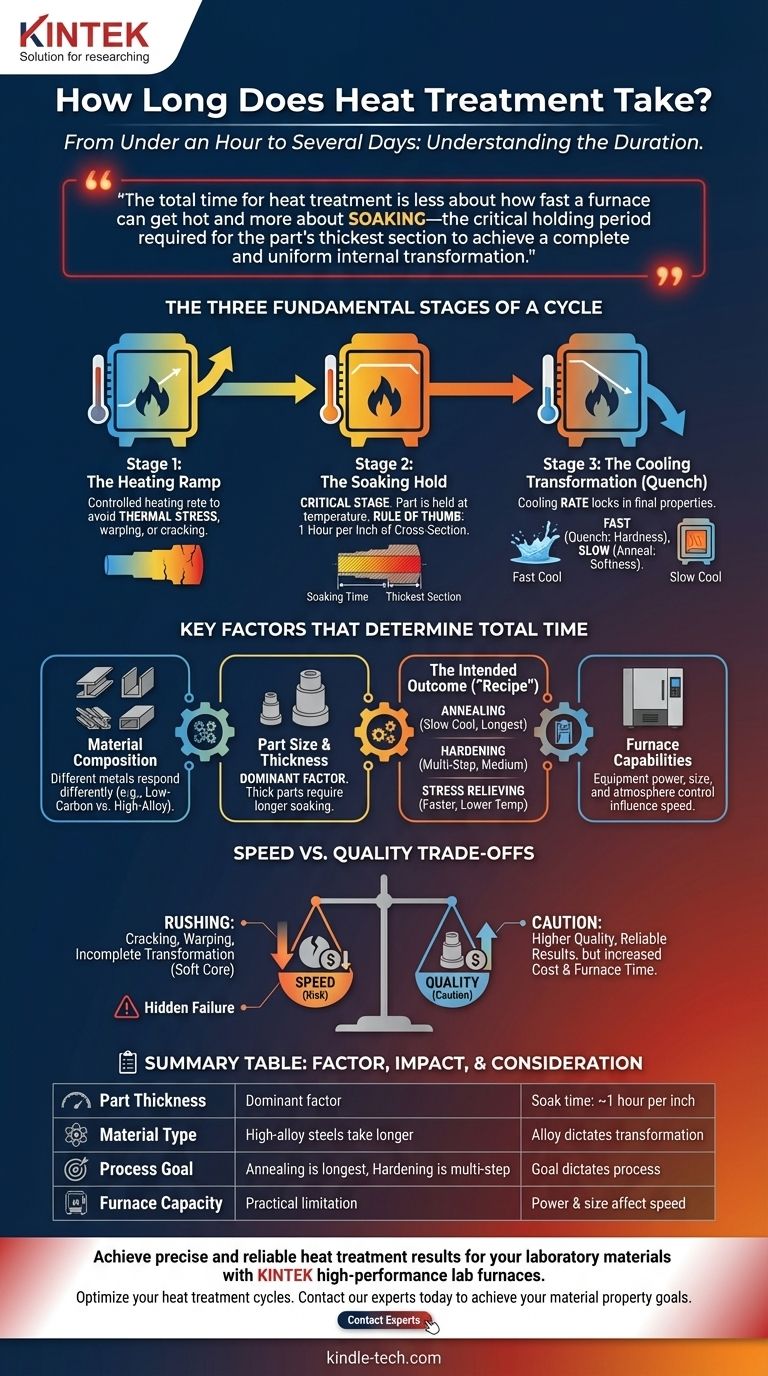

あらゆる熱処理サイクルの3つの基本的な段階

総時間を理解するには、まずすべてのサイクルが3つの明確な段階で構成されていることを理解する必要があります。各段階に必要な時間は、特定の冶金学的目標に基づいて計算されます。

段階1:加熱ランプ

これは、材料を目標温度まで上昇させる初期段階です。単純に見えるかもしれませんが、加熱速度は重要です。

部品を速く加熱しすぎると、特に複雑な形状の場合、熱応力が発生し、反りや亀裂を引き起こす可能性があります。部品全体が可能な限り均一に加熱されるように、ランプ時間は慎重に制御されます。

段階2:保持(ソーキング)

温度に達した後、部品は特定の期間「保持」されます。これは、最も重要で時間のかかる段階であることがよくあります。

保持の目的は、材料の内部結晶構造が完全に変化するようにすることです。鋼の場合、これは表面からコアまですべての部品がオーステナイトに変化したことを意味します。一般的な経験則は、断面積の厚さ1インチあたり1時間保持することですが、これは合金によって異なる場合があります。

段階3:冷却変態(焼き入れ)

最後の段階は、部品を室温まで冷却することです。冷却の速度は、ここで最も重要な変数であり、最終的な特性を固定します。

これは、硬化を達成するためには非常に速く(水や油での焼き入れが数分)、最大限の軟化(焼鈍のように)を達成するためには非常に遅く(炉内で数時間または数日かけて部品を冷却する)なることがあります。

総時間を決定する主な要因

いくつかの変数が相互作用して、「レシピ」、したがって熱処理プロセスの期間を定義します。

材料の組成と種類

異なる金属や合金は、異なる速度で熱に反応します。単純な低炭素鋼は、高合金工具鋼や時効硬化を起こすアルミニウム合金などの非鉄材料とは、まったく異なる時間要件を持ちます。

部品のサイズと断面積の厚さ

これは最も支配的な単一の要因です。薄い板金部品は数分で加熱および保持されるかもしれません。数フィートの厚さを持つ巨大な鍛造品やダイブロックは、コアが表面と同じ温度と変態状態に達することを保証するために、何時間、あるいは何日も必要とします。

意図された結果(「レシピ」)

目標がプロセスを決定し、それが時間を決定します。

- 焼鈍(軟化): 非常に遅い冷却が必要であり、多くの場合、最も長いプロセスの一つになります。

- 硬化(焼き入れと焼き戻し): 速い焼き入れと、脆性を低減するための2回目の低温加熱サイクル(焼き戻し)を伴います。これは2段階のプロセスです。

- 応力除去: 通常、より低い温度とより短い保持時間を使用するため、比較的速い操作となります。

炉と設備の能力

実用的な制限も役割を果たします。炉のサイズ、加熱能力、冷却能力、および雰囲気制御(例:真空または不活性ガス)はすべて、特定のサイクルをどれだけ迅速かつ正確に実行できるかに影響します。

トレードオフの理解:速度 vs. 品質

冶金学的影響を理解せずに熱処理サイクルを短縮しようとすることは、一般的で費用のかかる間違いです。

急ぐことのリスク:亀裂と反り

加熱または冷却が速すぎる最も差し迫った危険は熱衝撃です。部品の表面がコアよりもはるかに速く温度変化すると、結果として生じる内部応力が永続的な歪み(反り)または壊滅的な破壊(亀裂)を引き起こす可能性があります。

注意深さのコスト:炉の時間とスループット

主なトレードオフは経済的なものです。より長く、より保守的なサイクルは、より高品質で信頼性の高い結果をもたらしますが、より多くのエネルギーと炉の時間を消費します。これはプロジェクトのコストと製造スループットに直接影響します。

不完全な変態:隠れた失敗

保持時間を短縮することは頻繁な誘惑です。しかし、部品のコアが完全に変態しない場合、表面は硬いが内部が柔らかく弱い部品が出来上がります。これは、表面的には硬度テストに合格しても、予期せぬ現場での故障につながる可能性があります。

目標に合った正しい選択をする

必要な時間を推定するには、常に目的の結果と部品の最も厚い部分から始める必要があります。

- 主な焦点が最大の硬度(例:切削工具用)である場合: 硬化と焼き戻しの多段階プロセスを計画します。総時間は、初期の保持と後続の焼き戻しサイクルの両方によって影響を受けます。

- 主な焦点が最大の軟らかさと機械加工性(焼鈍)である場合: 炉内の非常にゆっくりとした制御された冷却速度が重要な要素であるため、非常に長いサイクルを予想してください。

- 主な焦点が溶接や機械加工からの応力の除去である場合: これは最も速いプロセスであることが多く、より低い温度で行われ、完全な構造変化を必要としません。

- 非常に大きくて厚い部品を扱っている場合: 最も厚い断面に基づいて計算される保持時間が、スケジュール全体を支配し、計画の中心となるべきです。

これらの変数を理解することで、熱処理はブラックボックスから予測可能で制御可能なエンジニアリングプロセスへと変わります。

要約表:

| 要因 | 持続時間への影響 | 主な考慮事項 |

|---|---|---|

| 部品の厚さ | 支配的な要因 | 保持時間:厚さ1インチあたり約1時間 |

| 材料の種類 | 高合金鋼は時間がかかる | 合金組成が変態速度を決定する |

| プロセス目標 | 焼鈍(遅い冷却)が最長 | 硬化と焼き戻しは多段階プロセス |

| 炉の能力 | 実用的な制限 | 加熱/冷却能力とサイズがサイクル速度に影響 |

お客様の実験室材料に対し、正確で信頼性の高い熱処理結果を実現します。

KINTEKでは、厳格な熱処理プロセス向けに設計された高性能ラボ炉および装置の供給を専門としています。軟化のための焼鈍、耐久性のための硬化、または複雑な部品の応力除去のいずれであっても、当社のソリューションは均一な加熱と制御された冷却により、一貫した高品質の結果を保証します。

熱処理サイクルの最適化をお手伝いします。お客様固有の実験装置のニーズについてご相談いただき、材料特性の目標を達成するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド