その核心において、粉末冶金(PM)は、金属粉末を圧縮し加熱することで部品を製造する、付加的な、または「ネットシェイプ」製造プロセスであるため、根本的に異なります。固体のブロックから材料を削り取る従来の機械加工や、溶融金属から始める鋳造とは異なり、PMは部品を一から構築するため、廃棄物が最小限に抑えられ、独自の材料ブレンドを作成する能力があります。

把握すべき重要な違いは、粉末冶金が単なる金属を成形する別の方法ではないということです。それは材料の生成と部品の形成が同時に行われるプロセスであり、大量生産において材料組成と部品の複雑さに対する比類のない制御を提供します。

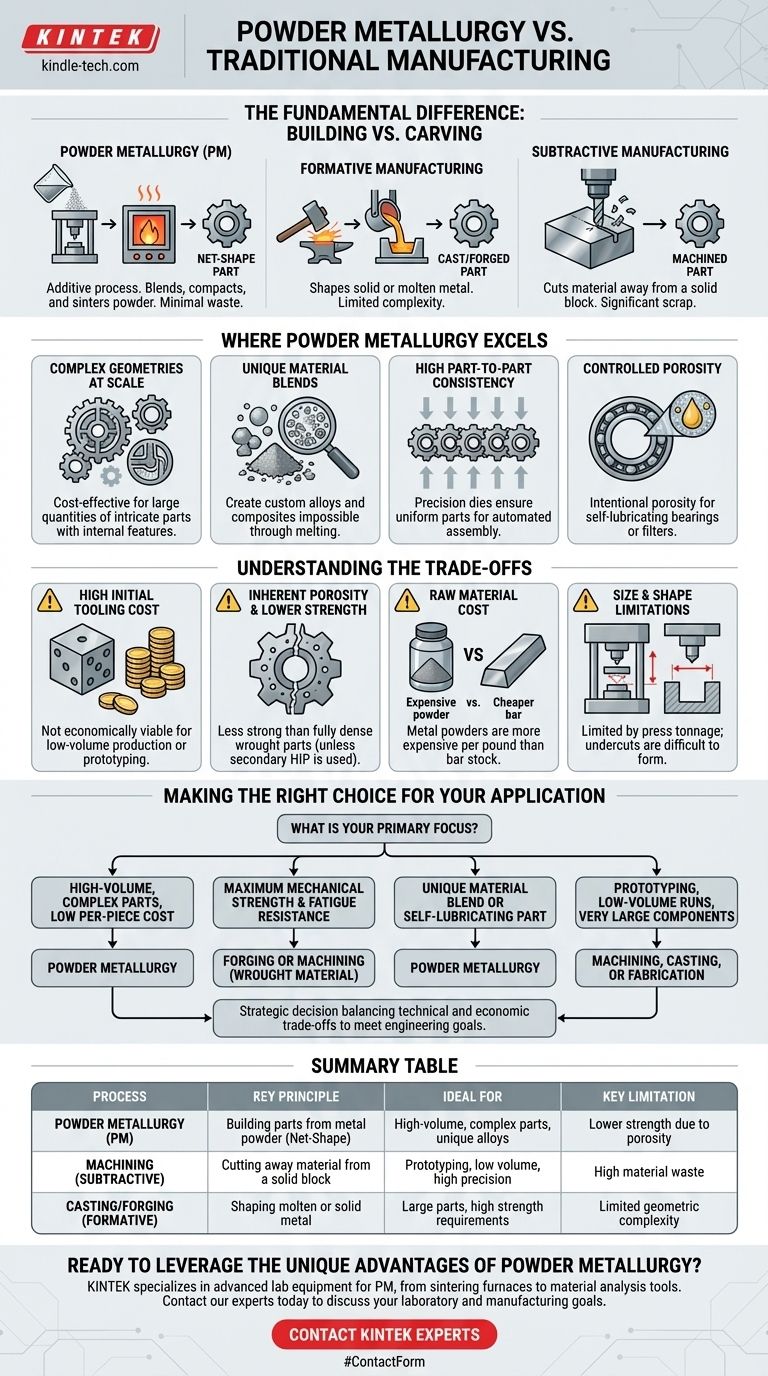

根本的な違い:構築 vs. 削り出し

粉末冶金を理解するには、その核心的な哲学を他の主要な製造ファミリーと比較するのが最善です。

粉末冶金(PM):「ネットシェイプ」プロセス

PMプロセスには、金属粉末の混合、金型を使用して目的の形状に圧縮、および制御された雰囲気炉で加熱(焼結)して粒子を結合させるという3つの主要なステップが含まれます。

このプロセスにより、炉から取り出した時点で最終寸法に非常に近い固体部品が形成されるため、ネットシェイプまたはニアネットシェイプという用語が使われます。

除去加工:ブロックからの削り出し

CNC機械加工のようなプロセスは除去加工です。これらは固体のブロックまたは棒状の材料から始まり、最終部品ではないすべてのものを系統的に削り取ります。

信じられないほど精密ですが、この方法はかなりのスクラップ材料を生成し、特に高価な金属の場合にはコストがかかる可能性があります。

成形加工:固体または液体金属の成形

このカテゴリには、鍛造と鋳造が含まれます。鍛造は、巨大な圧力を使用して熱い金属の固体片を成形し、鋳造は溶融金属を型に流し込みます。

これらは強力な部品や大型部品の製造には優れていますが、幾何学的複雑さに限界があることが多く、最終仕様を達成するためには広範な二次機械加工が必要になる場合があります。

粉末冶金が優れている点

PMの独自のアプローチは、特定の用途にとって理想的な選択となる明確な利点を提供します。

規模に応じた複雑な形状

PMは、小さく複雑な部品を大量に生産するのに非常に費用対効果が高いです。機械加工によって複雑な内部特徴や歯車を作成することは時間がかかり無駄が多いですが、PMではこれらの特徴は最初から部品に直接プレスされます。

独自の材料ブレンド

これは重要な差別化要因です。PMを使用すると、溶融および鋳造では製造できないカスタム合金や複合材料を作成できます。異なる金属、あるいは金属とセラミックスをブレンドして、自己潤滑性を備えた高い耐摩耗性など、特定の特性を実現できます。

高い部品間の一貫性

耐久性のある精密機械加工された金型の使用により、製造されるすべての部品が実質的に同一であることが保証されます。この高い部品間の一貫性は、自動組立ラインや数百万個の部品にわたる厳しい公差を必要とする用途にとって不可欠です。

制御された多孔性

しばしば欠点と見なされますが、標準的なPM部品の固有の多孔性は設計上の利点となることがあります。この多孔性は意図的に制御でき、自己潤滑ベアリング(部品にオイルを含浸させることで)やフィルターの作成に使用できます。

トレードオフの理解

完璧なプロセスはありません。客観性にはPMの限界を認識することが必要です。

高い初期金型コスト

圧縮に必要な硬化鋼または超硬金型は、設計と製造に費用がかかります。このため、PMは少量生産や試作には経済的に実行不可能です。

固有の多孔性と低強度

標準的な焼結PM部品は100%緻密ではありません。この残留多孔性のため、完全に緻密な鍛造または機械加工された部品よりも強度が低くなります。熱間等方圧プレス(HIP)のような二次プロセスで完全に緻密なPM部品を作成することはできますが、これにはかなりのコストがかかります。

原材料費

微細にアトマイズされた金属粉末は、他のプロセスで使用される同等の生棒材やインゴットよりも1ポンドあたりの価格が高くなります。PMにおけるコスト削減は、廃棄物と機械加工の排除によるものであり、材料が安いからではありません。

サイズと形状の制限

部品のサイズは、圧縮プレスのトン数によって制限されます。さらに、アンダーカットやプレス方向に対して垂直な穴のような特徴は、形成が困難または不可能であり、二次加工が必要です。

用途に合わせた適切な選択

正しい製造プロセスを選択することは、コスト、量、材料特性、複雑さといったプロジェクトの特定の優先順位に完全に依存します。

- 大量生産で、複雑な部品を低単価で製造することが主な焦点である場合:粉末冶金が最も経済的で効率的な選択肢となることが多いです。

- 最高の機械的強度と疲労抵抗が主な焦点である場合:固体鍛造材料からの鍛造または機械加工が通常、優れた選択肢です。

- 独自の材料ブレンドや自己潤滑部品の作成が主な焦点である場合:粉末冶金が唯一の技術的に実行可能な方法となる場合があります。

- 試作、少量生産、または非常に大きな部品が主な焦点である場合:機械加工、鋳造、または加工が一般的に実用的で費用対効果が高いです。

最終的に、製造プロセスの選択は、特定のエンジニアリング目標を達成するために、これらの技術的および経済的なトレードオフのバランスをとる戦略的な決定です。

要約表:

| プロセス | 主要原理 | 理想的な用途 | 主要な制限 |

|---|---|---|---|

| 粉末冶金(PM) | 金属粉末からの部品構築(ネットシェイプ) | 大量生産、複雑な部品、独自の合金 | 多孔性による低強度 |

| 機械加工(除去加工) | 固体ブロックからの材料切削 | 試作、少量生産、高精度 | 高い材料廃棄物 |

| 鋳造/鍛造(成形加工) | 溶融または固体金属の成形 | 大型部品、高強度要件 | 幾何学的複雑さに制限 |

大量生産部品のニーズに粉末冶金の独自の利点を活用する準備はできていますか?

KINTEKは、焼結炉から材料分析ツールまで、PMプロセスの開発と最適化に不可欠な高度な実験装置と消耗品を提供しています。当社の専門知識は、お客様の用途が要求する材料特性と生産効率を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の実験室および製造目標をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 実験材料・分析用金属顕微鏡試料作製機

- 自動実験用熱プレス機