本質的に、ロータリーキルンは、石灰石などの正確に配合された原料混合物を、長く回転する円筒内で極めて高い温度に加熱することによってセメントを製造します。この強熱プロセスにより特定の化学反応が誘発され、原料供給物は「クリンカー」と呼ばれる新しい物質に変換されます。このクリンカーは、冷却・粉砕されると最終的なセメント粉末となる、基本的な中間生成物です。

ロータリーキルンは現代のセメント製造の心臓部です。その中核的な機能は、制御された加熱、絶え間ない運動、および特定の滞留時間の組み合わせにより、原料の化学的変換をクリンカーへと正確に、高温下で促進することです。

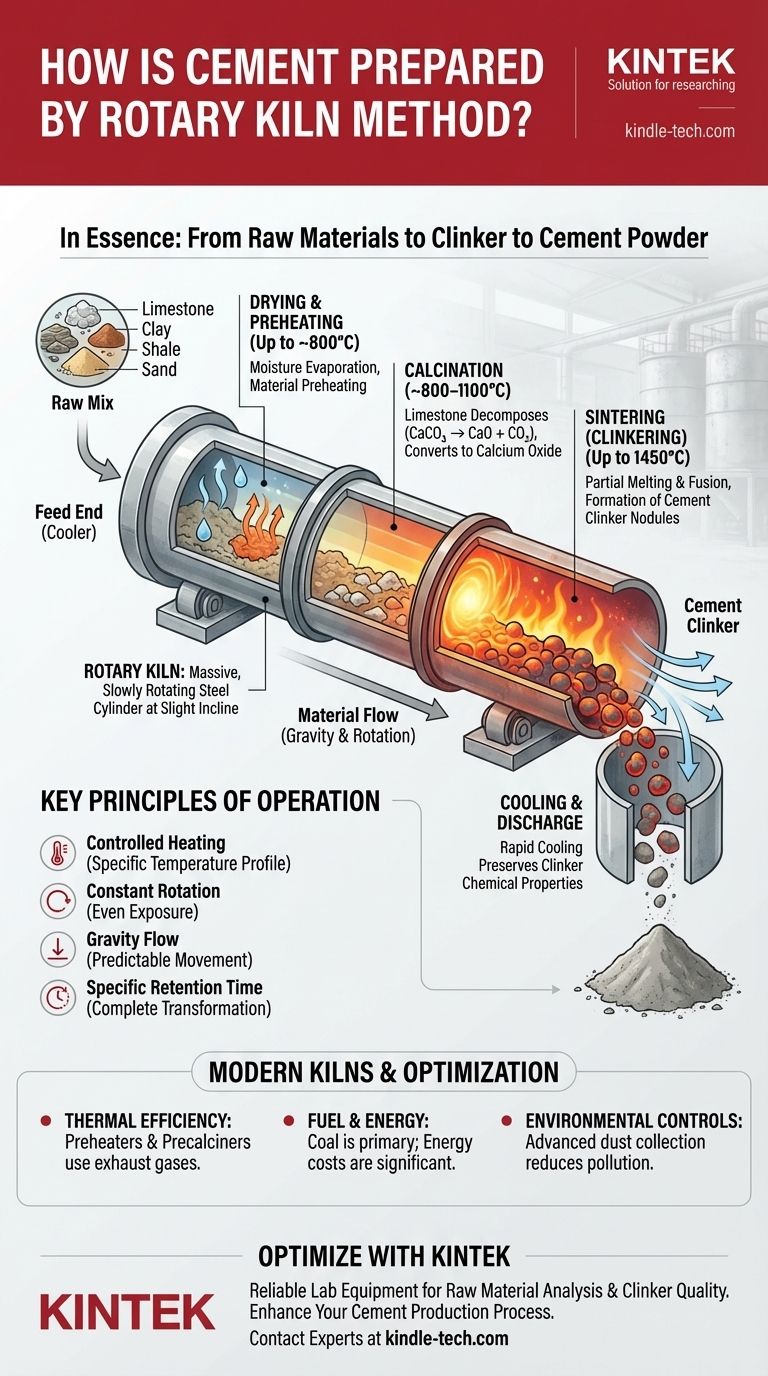

ロータリーキルンシステムの仕組み

ロータリーキルンは、耐熱レンガで裏打ちされた、ゆっくりと回転する巨大な鋼鉄製の円筒です。これはわずかな傾斜をつけて設置されており、重力によって材料が一方の端からもう一方の端へと導かれるようになっています。

操作の原理

キルンの主な役割は、望ましい化学反応または物理的変化が発生する点まで固体材料を加熱することです。この装置は、変換が完了することを保証するために、材料を非常に特定の温度で正確な時間保持するように設計されています。

このプロセスは、処理される原料の化学的特性に基づいて慎重に計算された温度プロファイルによって支配されます。

回転と傾斜の役割

キルンは軸を中心に、通常1分間に1〜3回転の速度でゆっくりと回転します。この回転により材料が絶えず転がり、すべての粒子が強熱に均等にさらされることが保証されます。

キルンのわずかな傾斜は、材料がより高い「供給」端からより低い「排出」端へと連続的かつ予測可能な流れを確保します。

セメントクリンカーの段階的製造

キルン内でセメントクリンカーが生成されるプロセスは連続的であり、原料が通過する際の一連の明確な熱ゾーンに分けられます。

ステップ1:原料混合物の供給

主に石灰石(炭酸カルシウム)と粘土、頁岩、または砂を混合した、注意深く配合された原料混合物が、キルンの上部、すなわち「クーラー側」の端に供給されます。

ステップ2:乾燥および予熱ゾーン

原料混合物がキルンに入ると、まず反対方向に流れる高温ガスに遭遇します。この最初のゾーンで、残っている水分が蒸発し、材料は数百度の摂氏に予熱されます。

ステップ3:焼成ゾーン

材料がキルンを転がりながらさらに下ると、焼成ゾーンに入り、温度は800°C(1470°F)を超えます。ここで、強熱により石灰石から二酸化炭素が放出され、酸化カルシウムに変換されます。これは重要な化学変化です。

ステップ4:焼結(クリンカー化)ゾーン

その後、材料はキルンの最も高温の部分である焼結ゾーンに入り、温度は最大1450°C(2640°F)に達します。この極度の熱により、材料は部分的に溶融し融合し、新しい鉱物化合物が形成されます。

焼結として知られるこの融合プロセスにより、セメントクリンカーと呼ばれる硬い球状の塊が形成されます。これらの塊は通常、直径3〜25 mmです。

ステップ5:冷却と排出

赤熱したクリンカーはキルンから出て、クーラーに入り、そこで空気によって急速に冷却されます。この急速冷却は、セメントに強度を与える化学的特性を保持するために不可欠です。

最新のキルンと重要な考慮事項

最新のロータリーキルンは、効率と能力を向上させることに焦点を当てた数十年にわたるエンジニアリングの成果です。これらはセメントプラントのエネルギー消費と環境負荷の中心となります。

熱効率への焦点

キルン技術の進歩は、エネルギーを節約する必要性によって推進されています。最新のシステムは熱的に洗練されており、多くの場合、キルンからの排熱ガスを利用して、原料が主円筒に入る前に処理を開始する予熱器とプレカルサイナーを組み込んでいます。

燃料とエネルギー源

業界の傾向は、キルンを燃焼させる主要なエネルギー源として石炭を使用することに向かっています。クリンカー形成に必要な強熱は、セメント製造における最も重要なコストの1つがエネルギーであることを意味します。

環境制御

セメント製造プロセスではかなりの粉塵が発生します。最新のプラントには、微粒子を捕捉して大気汚染を減らし、多くの場合、捕捉された粉塵を生産プロセスに戻して廃棄物を最小限に抑えるための高度な集塵システムが装備されています。

ロータリーキルン法の主要原則

キルンの役割と機能を要約するために、プロセスの主要な要件を考慮してください。

- プロセスの理解が主な焦点である場合:鍵となるのは、熱、回転、重力の複合作用により、原料混合物をクリンカーへと制御された高温で変換することです。

- 産業上の重要性が主な焦点である場合:ロータリーキルンは不可欠です。なぜなら、セメントの特性を決定する化学反応に必要な極端で安定した熱を、信頼性高く継続的に提供できる唯一の技術だからです。

結局のところ、ロータリーキルンは、セメントの基本的な構成要素を鍛造するという、単一の重要な目的のために設計された高度に専門化された反応炉なのです。

要約表:

| キルンゾーン | 温度範囲 | 主要プロセス | 材料の変換 |

|---|---|---|---|

| 乾燥と予熱 | 最大約800°C | 水分蒸発、材料の予熱 | 原料混合物の乾燥と加熱 |

| 焼成 | 約800-1100°C | 石灰石の分解 (CaCO₃ → CaO + CO₂) | 石灰石が酸化カルシウムに変換 |

| 焼結(クリンカー化) | 最大1450°C | 材料の部分的な融解と融合 | セメントクリンカー塊の形成 |

| 冷却 | 1450°Cからの急速冷却 | クリンカーの化学的特性の保持 | 粉砕のためのクリンカーの安定化 |

KINTEKでセメント製造プロセスを最適化

効率的で高品質なセメント製造のためには、ロータリーキルンの複雑さを理解することが不可欠です。生産規模の拡大であれ、既存プラントの最適化であれ、信頼できる機器と専門家のサポートを得ることが鍵となります。

KINTEKでは、原料の分析、クリンカー品質の監視、およびプロセスが最高基準を満たしていることを保証するのに役立つ堅牢な実験装置と消耗品の提供を専門としています。当社のソリューションは、研究開発から品質管理まで、セメント業界の厳しいニーズをサポートするように設計されています。

セメント製造プロセスを強化する準備はできましたか?

KINTEKの精密機器が、いかに優れたクリンカー品質と運用効率の達成に役立つかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉