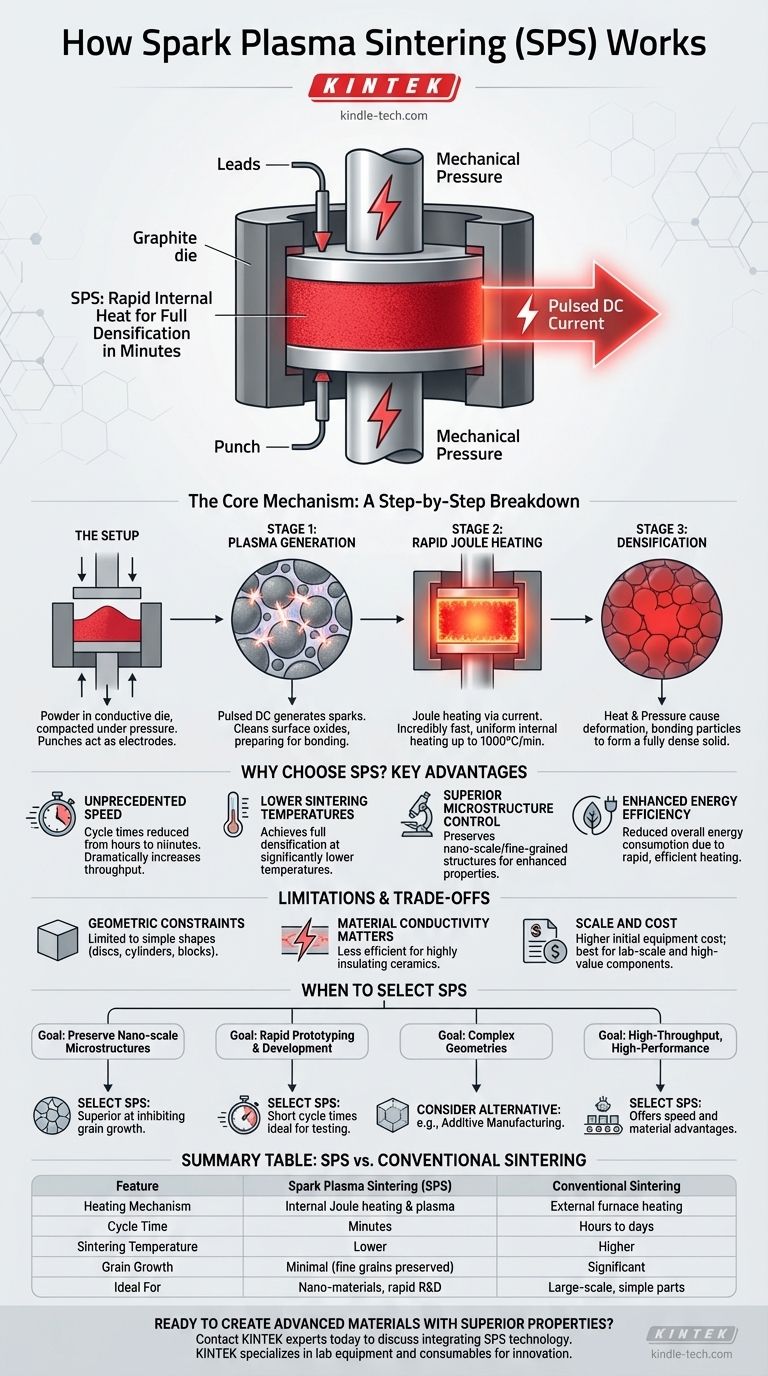

本質的に、スパークプラズマ焼結(SPS)は、高機械的圧力と高出力パルス直流(DC)電流を同時に印加することで、粉末を緻密な固体に固める高度な焼結技術です。外部からゆっくりと加熱する従来の炉とは異なり、SPSは粉末とその工具を加熱要素として使用し、急速な内部加熱を生成します。これにより、数時間ではなく数分で完全な緻密化が可能になります。

SPSの根本的な利点は、その独自の加熱メカニズムにあります。電気を使用して材料内部で直接熱を発生させることで、処理時間を劇的に短縮し、必要な焼結温度を低下させます。これは、微細な結晶粒構造と優れた特性を持つ先進材料を製造するために不可欠です。

コアメカニズム:段階的な分解

SPSがなぜこれほど効果的なのかを理解するには、プロセスを急速に連続して発生する個別の段階に分解することが役立ちます。

セットアップ:圧力と電流の組み合わせ

まず、生粉末は通常グラファイト製の導電性ダイに配置されます。次に、粉末は一軸機械荷重の下で2つのパンチの間で圧縮されます。これは標準的な熱間プレス設定に似ています。

重要なことに、これらのパンチは電極としても機能し、ダイアセンブリ全体を高出力電源に接続します。

ステージ1:プラズマ生成と表面洗浄

パルスDC電流が最初に印加されると、粉末粒子間の微細な隙間で火花または一時的なプラズマ放電が発生する可能性があります。

この初期のエネルギーバーストは、プロセスにとって極めて重要であると考えられています。これにより、粉末粒子の表面にある酸化物や汚染膜を焼き払い、結合する準備が整った清浄な表面が作成されます。

ステージ2:急速なジュール加熱

初期の火花放電の後、主要な加熱メカニズムであるジュール加熱が引き継がれます。これは、電流が抵抗性材料を通過する際に熱が発生する効果です。

電流は導電性グラファイトダイを流れ、粉末が導電性であれば、粉末コンパクト自体も流れます。この二重加熱(ダイからの外部加熱と粉末からの内部加熱)により、信じられないほど速く均一な加熱が実現し、加熱速度は最大1000°C/分に達することもあります。

ステージ3:緻密化と塑性変形

強烈で急速な熱と一定の機械的圧力の組み合わせにより、粉末粒子は軟化し変形します。この塑性変形により、粒子が結合し、粒子間の空隙(気孔率)が急速に排除され、完全に緻密な固体部品が形成されます。

なぜSPSを選ぶのか?主な利点

SPSの独自のメカニズムは、従来の炉ベースの焼結では達成できないいくつかの重要な利点をもたらします。

前例のない速度

最も明白な利点は速度です。材料を直接加熱することで、SPSはサイクルタイムを数時間からわずか数分に短縮します。これにより、研究および生産のスループットが劇的に向上します。

低い焼結温度

電流とプラズマ効果が粒子間の結合を促進するため、SPSはより低い温度で完全な緻密化を達成できます。これは、従来のメソッドが必要とする温度よりも数百℃低いことがよくあります。

優れた微細構造制御

これはおそらく最も重要な技術的利点です。材料科学では、結晶粒が小さいほど、強度や硬度などの優れた機械的特性につながることがよくあります。

SPSは低温と極めて短い処理時間を使用するため、材料の結晶粒が成長する時間がほとんどありません。これにより、先進粉末のナノスケールまたは微細な結晶粒構造を維持し、より高性能な材料を生み出すことができます。

エネルギー効率の向上

高い加熱速度、短いサイクルタイム、および低温の組み合わせにより、半日かけて大型炉を稼働させる場合と比較して、全体のエネルギー消費量が大幅に削減され、SPSはより費用対効果が高く持続可能なプロセスとなります。

制限とトレードオフの理解

SPSは強力ですが、万能なソリューションではありません。その方法論には、理解することが重要な固有のトレードオフが伴います。

幾何学的制約

剛性ダイと一軸圧力の使用は、SPSが主にディスク、円筒、長方形ブロックなどの単純な形状の製造に適していることを意味します。複雑なニアネットシェイプ部品の作成は非常に困難です。

材料の導電性が重要

加熱の効率と均一性は、導電性材料で最も高くなります。高度に絶縁性のセラミックスの場合、加熱は主にグラファイトダイを介して行われるため、直接的ではなくなり、サンプルの表面とコアの間に温度勾配が生じる可能性があります。

規模とコスト

SPS装置は特殊であり、従来の炉よりも高価です。研究室規模の開発や高価値部品の生産には優れていますが、従来の炉で十分な大型で単純な部品の大量生産には費用対効果が低い場合があります。

スパークプラズマ焼結を選択する時期

SPSを使用するかどうかの決定は、特定の材料目標と性能要件に左右されます。

- ナノスケールまたは微細な結晶粒構造の維持が主な焦点である場合:SPSは、その速度と低温が結晶粒成長を抑制するのに独自に効果的であるため、優れた選択肢です。

- 迅速な材料開発とプロトタイピングが主な焦点である場合:SPSの短いサイクルタイムは、新しい粉末組成を迅速に固めてテストするのに理想的です。

- 幾何学的に複雑な部品の製造が主な焦点である場合:SPSは単純な形状に限定されるため、積層造形や粉末射出成形などの代替方法を検討する必要があります。

- 高性能材料のハイスループット生産が主な焦点である場合:SPSは、適切な形状の場合、従来の炉ベースの焼結よりも速度と最終材料特性において大きな利点を提供します。

最終的に、スパークプラズマ焼結は、緻密化プロセスに対する比類のないレベルの制御を提供し、従来の技術では単に不可能であった先進材料の作成を可能にします。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱メカニズム | 内部ジュール加熱&プラズマ | 外部炉加熱 |

| サイクルタイム | 数分 | 数時間から数日 |

| 焼結温度 | 低い | 高い |

| 結晶粒成長 | 最小限(微細粒が維持される) | 著しい |

| 理想的な用途 | ナノ材料、迅速な研究開発 | 大規模、単純部品 |

優れた特性を持つ先進材料を作成する準備はできていますか?

スパークプラズマ焼結は、微細な結晶粒構造を持つ高性能材料の開発、迅速なプロトタイピング、およびエネルギー効率の高い生産のための強力な技術です。もしあなたの研究室が先進セラミックス、金属、または複合材料を扱っているなら、KINTEKの実験装置に関する専門知識は、SPS技術を統合して研究開発を加速するのに役立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。SPSがあなたの特定の用途にどのように役立つかについて話し合いましょう。KINTEKは、革新に必要な実験装置と消耗品の提供を専門としています。

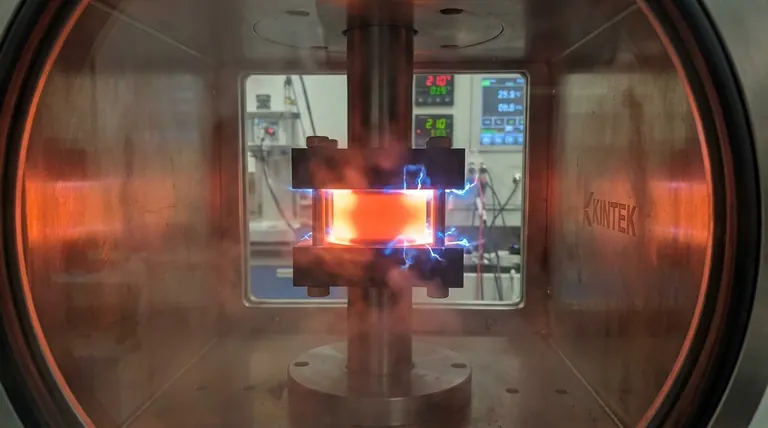

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 不消耗型真空アーク溶解炉

よくある質問

- 加圧焼結とは?より速く、より強く、高密度材料を実現する

- 真空熱間プレス(VHP)炉はどのような機能を持っていますか? Al/EHEA複合材料の作製をマスターする

- 熱間プレス成形の利点は何ですか?より強く、より複雑な部品を実現する

- NiCr-Al2O3の真空熱間プレス炉は、従来の無加圧焼結と比較してどのような利点がありますか?調べてみましょう。

- 熱間等方圧加圧(HIP)の概要は何ですか?HIPで優れた材料の完全性を実現

- SiCf/TC17/TB8の熱間プレス中に40 MPaの特定の技術的目的は何ですか? 欠陥のない統合の達成

- ダイヤモンド/銅複合材にはなぜ真空熱間プレス炉が選ばれるのですか?理論密度に近い密度を実現

- 真空熱間プレス焼結炉は、どのような重要な処理条件を提供しますか? 98%以上の密度を達成します。