手短に言えば、焼結は材料の密度を根本的に増加させます。これは、多孔質で圧縮された粉末を緻密な固体オブジェクトに変換する熱プロセスです。材料の融点以下の熱を加えることにより、焼結は個々の粒子を結合させ、それらの間の空隙(気孔)を体系的に排除し、部品全体を収縮させて緻密化させます。

焼結の核となる目的は緻密化です。これは、圧縮された粉末に内在する多孔性を低減または排除し、それによってその密度、強度、およびその他の重要な材料特性を増加させるように設計された制御されたエンジニアリングプロセスです。

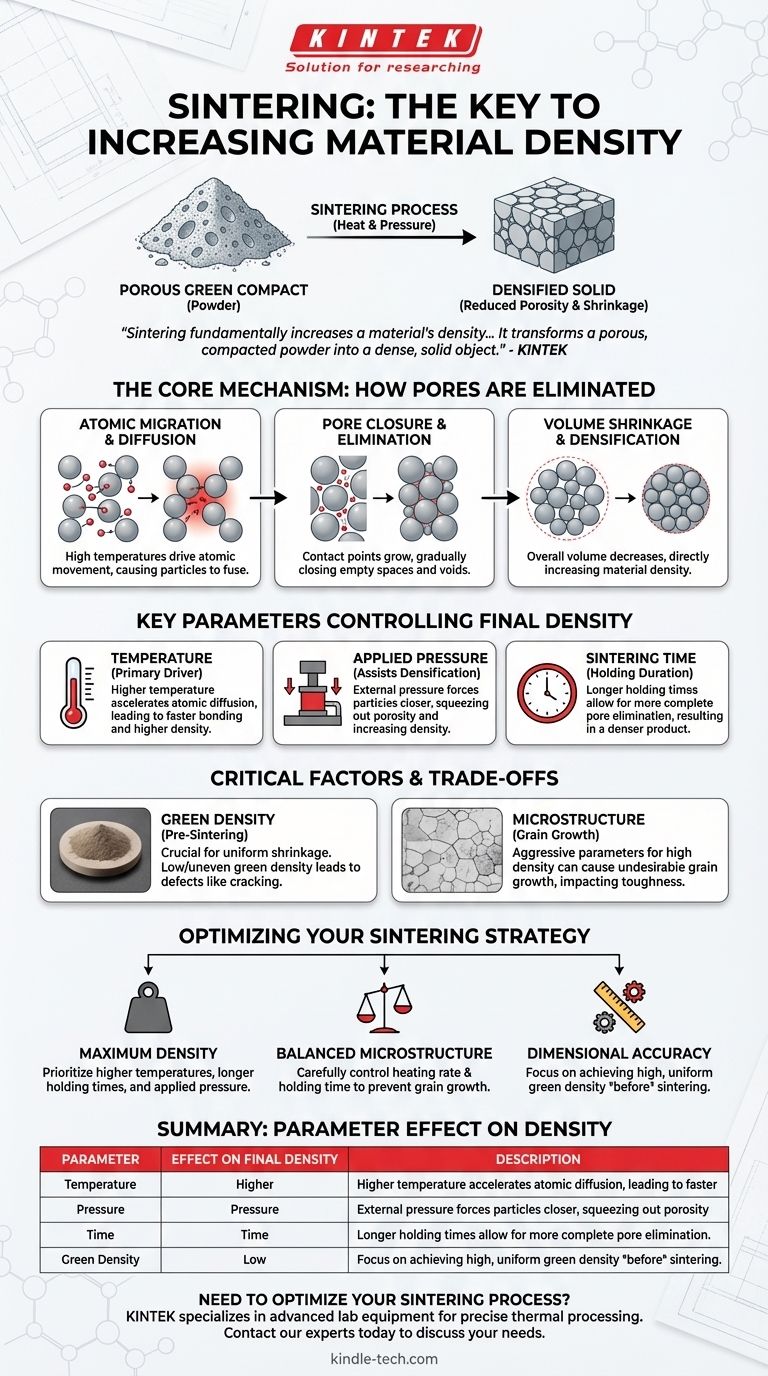

核となるメカニズム:粉末から固体へ

焼結は、プレスされた粉末で作られた脆い「生」の成形体を、堅牢で機能的な部品に変換する重要なステップです。この変換は、材料内の空隙の減少によって推進されます。

緻密化の目標

焼結の主要な目的は、緻密な固体ボディを達成することです。このプロセスは、構成粒子間に強力な冶金学的結合を形成することにより、材料にその特徴的な強度と耐久性を与えます。

気孔がどのように除去されるか

高温では、原子が粉末粒子の表面を横切って移動します。この物質移動により、粒子は接触点で融合し、それらの間に存在する気孔や空隙が徐々に閉じられます。

結果としての収縮

内部の気孔が除去されるにつれて、部品全体の体積は減少します。この体積収縮は、密度の増加の直接的かつ予測される結果です。例えば、先進セラミックスは焼結中に20〜25%も収縮することがあります。

最終密度を制御する主要なパラメータ

望ましい最終密度を達成することは恣意的なものではなく、いくつかの主要なプロセスパラメータを注意深く操作することによって制御されます。

焼結温度

温度は焼結プロセスの主要な駆動要因です。より高い温度(融点以下に保ちながら)は原子拡散の速度を加速し、より速い結合、より効果的な気孔閉鎖、そして最終的にはより高い密度につながります。

印加圧力

熱間プレスのようなプロセスでは、熱サイクル中に外部圧力が印加されます。この圧力は物理的に粒子をより密接に押し付け、多孔性を押し出し、緻密化プロセスを大幅に助けます。

焼結時間(保持時間)

材料がピーク焼結温度に保持される時間は非常に重要です。保持時間が長いほど、原子拡散プロセスが完了する時間が長くなり、気孔がより完全に除去され、より緻密な最終製品が得られます。

トレードオフと重要な要素の理解

目標はしばしば最大の密度ですが、このプロセスには管理しなければならない重要な考慮事項と潜在的な落とし穴が伴います。

「生」密度の重要性

焼結が始まる前の粉末成形体の密度と均一性、つまりその生密度は非常に重要です。低いまたは不均一な生密度は、制御不能で不均一な収縮につながり、部品の歪み、内部応力、または亀裂を引き起こす可能性があります。

微細構造も影響を受ける

焼結は単に密度を増加させるだけではありません。それはまた、材料の微細構造、つまり結晶粒径、粒界の形状、および残存する気孔の分布を根本的に変化させます。高い密度を達成する積極的な焼結パラメータは、望ましくない結晶粒成長を引き起こすことがあり、それが靭性などの他の特性に悪影響を与える可能性があります。

密度目標のための焼結の最適化

理想的な焼結戦略は、最終部品の望ましい結果に完全に依存します。密度に対する必要性と他の重要な材料特性とのバランスを取る必要があります。

- 最大の密度を達成することが主な焦点である場合:可能な場合は、より高い温度、より長い保持時間、および外部圧力の印加を最適化します。

- 密度と特定の微細構造のバランスを取ることが主な焦点である場合:過度の結晶粒成長を防ぎながら、十分な気孔閉鎖を可能にするために、加熱速度と保持時間を注意深く制御します。

- 寸法精度と再現性が主な焦点である場合:焼結プロセスが始まる前に、粉末成形体で高い均一な生密度を達成することを優先します。

これらのパラメータを習得することで、材料の最終密度と特性を正確に設計することができます。

要約表:

| 焼結パラメータ | 最終密度への影響 |

|---|---|

| 温度 | 高温は原子拡散を加速し、より速い気孔閉鎖とより高い密度につながる。 |

| 圧力 | 印加圧力は粒子を押し付け、多孔性を押し出し、緻密化を助ける。 |

| 時間 | 長い保持時間はより完全な気孔除去を可能にし、より緻密な製品をもたらす。 |

| 生密度 | 高い均一な初期密度は、制御された収縮を保証し、欠陥を最小限に抑える。 |

最大の密度と性能のために焼結プロセスを最適化する必要がありますか? KINTEKは、精密な熱処理のための高度な実験装置と消耗品を専門としています。金属、セラミックス、または高度な粉末を扱っているかどうかにかかわらず、当社のソリューションは密度、強度、微細構造の完璧なバランスを達成するのに役立ちます。今すぐ当社の専門家にご連絡ください。お客様のラボの焼結ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド