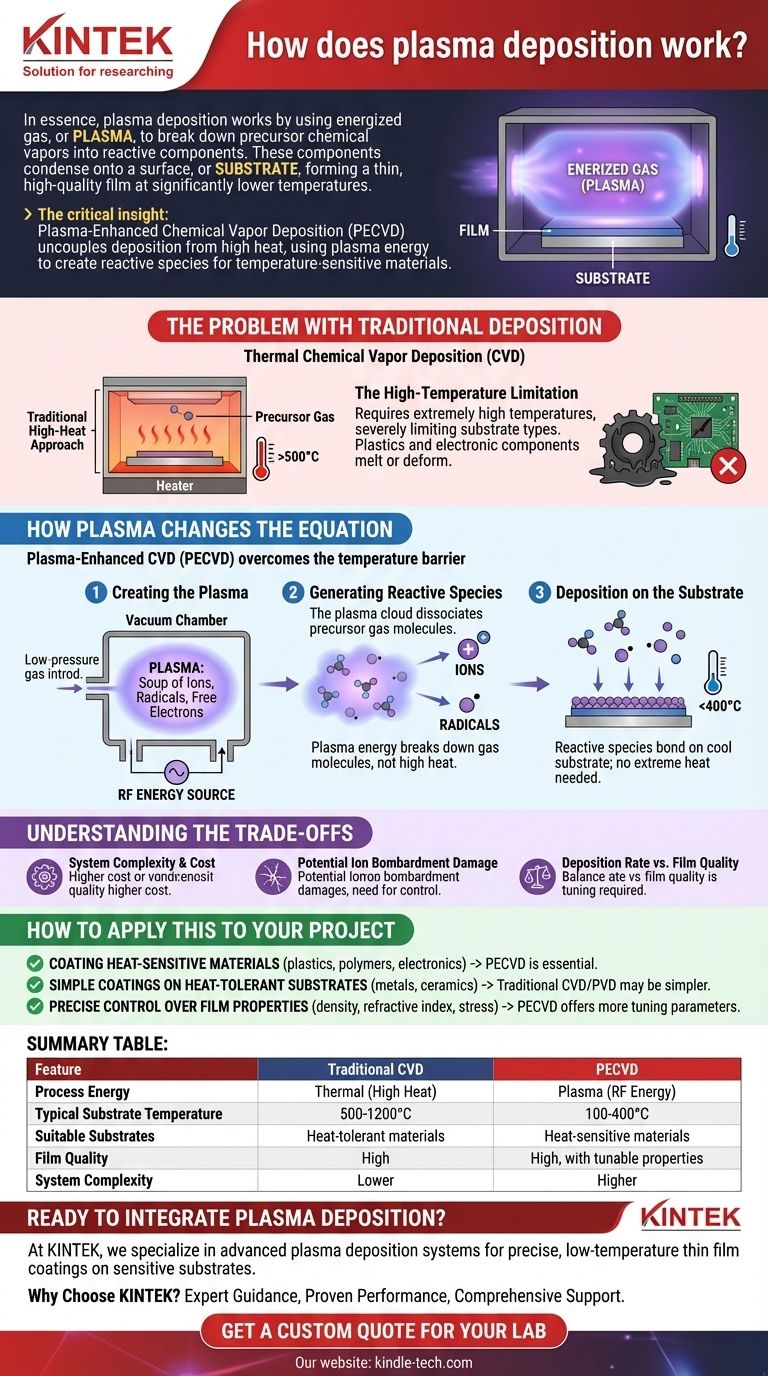

本質的に、プラズマ堆積は、活性化されたガス、すなわちプラズマを使用して、前駆体化学蒸気を反応性成分に分解することで機能します。これらの成分は、表面、すなわち基板上に凝縮し、従来の堆積方法よりも著しく低い温度で薄く高品質な膜を形成します。

重要な洞察は、プラズマ堆積、特にプラズマCVD(PECVD)が、堆積プロセスを高温から切り離すことです。熱エネルギーの代わりにプラズマエネルギーを使用することで、熱に弱い材料(そうでなければ損傷または破壊される)上に膜を形成できる、非常に反応性の高い化学種を生成します。

従来の堆積の問題点

プラズマの価値を理解するためには、まずその前身である熱CVD(Chemical Vapor Deposition)を見る必要があります。

従来の高温アプローチ

標準的なCVDでは、堆積したい原子を含む前駆体ガスが、加熱された基板上を通過します。

この強烈な熱が、ガス中の化学結合を破壊するために必要な熱エネルギーを提供し、目的の原子が基板表面に定着して膜を形成することを可能にします。

高温の制約

熱CVDの主な欠点は、非常に高い温度(しばしば数百℃、あるいは千℃以上)が必要とされることです。

この熱要件は、基板として使用できる材料の種類を厳しく制限します。プラスチック、多くの電子部品、その他のポリマーは、単純に溶融、変形、または破壊されてしまい、このプロセスと互換性がありません。

プラズマが方程式をどのように変えるか

プラズマCVD(PECVD)は、この温度障壁を克服するために特別に開発されました。これは、システムに新しい形態のエネルギーを導入します。

ステップ1:プラズマの生成

真空チャンバー内で、低圧の前駆体ガスが導入されます。次に、このガスにエネルギー源、通常は高周波(RF)電界が印加されます。

このエネルギーは、ガス原子から電子を剥ぎ取り、自由電子、正に帯電したイオン、および中性だが非常に反応性の高い粒子であるラジカルの「スープ」を生成します。この活性化されたイオン化ガスがプラズマです。

ステップ2:反応性種の生成

前駆体ガス分子を分解するのは、高温ではなく、プラズマ自体のエネルギーです。

この解離により、堆積反応に必要な化学的に攻撃的なイオンとラジカルが生成されます。これらの種は、化学的に結合して安定した固体膜を形成することに「熱心」です。

ステップ3:基板上への堆積

これらの反応性種は、比較的低温の基板表面に移動し、衝突します。到着すると、それらは反応し、結合し、層ごとに積み重なって緻密で均一な薄膜を形成します。

活性化エネルギーがプラズマによって供給されるため、膜が効果的に形成されるために基板を極端な温度に加熱する必要はありません。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。明確な一連の工学的トレードオフを伴います。

システムの複雑さとコスト

PECVDシステムは、熱CVD炉よりも本質的に複雑です。洗練された真空チャンバー、高出力RF発生器、精密なガス制御システムが必要であり、これにより初期費用とメンテナンスの複雑さの両方が増加します。

イオン衝撃による損傷の可能性

低温堆積を可能にする高エネルギーイオンは、注意深く制御しないと、基板の表面格子に軽微な構造的損傷を引き起こす可能性があります。これは、半導体製造のような敏感なアプリケーションにとって管理しなければならない重要なパラメータです。

堆積速度と膜品質

エンジニアは、堆積速度と結果として得られる膜の品質のバランスを取る必要があることがよくあります。プラズマパワーを上げるとプロセスを高速化できますが、膜内の内部応力が高くなったり、基板全体での均一性が低下したりする可能性もあります。

これをあなたのプロジェクトに適用する方法

プラズマ堆積と他の方法の選択は、あなたの材料の制約と性能目標に完全に依存します。

- 熱に弱い材料(プラスチック、ポリマー、完成した電子機器など)のコーティングが主な焦点である場合: PECVDは不可欠であり、多くの場合唯一の実行可能な技術です。

- 耐熱性基板(金属、セラミックなど)に単純で堅牢なコーティングを施すことが主な焦点である場合: 従来の熱CVDまたは物理蒸着(PVD)の方が、より単純で費用対効果の高いソリューションとなる可能性があります。

- 膜特性(密度、屈折率、内部応力など)の精密な制御が主な焦点である場合: PECVDは、非常に特定の材料特性を達成するためにより多くの調整パラメータ(パワー、圧力、ガス流量)を提供します。

最終的に、プラズマ堆積は、現代の電子機器、光学機器、医療機器に不可欠な先端材料の作成を可能にする基礎技術です。

要約表:

| 特徴 | 従来のCVD | プラズマCVD(PECVD) |

|---|---|---|

| プロセスエネルギー | 熱(高温) | プラズマ(RFエネルギー) |

| 一般的な基板温度 | 500-1200℃ | 100-400℃ |

| 適切な基板 | 耐熱性材料(金属、セラミック) | 熱に弱い材料(プラスチック、ポリマー、電子機器) |

| 膜品質 | 高 | 高、調整可能な特性を持つ |

| システムの複雑さ | 低 | 高(真空、RF発生器が必要) |

プラズマ堆積を研究室のワークフローに統合する準備はできていますか?

KINTEKでは、最先端の研究および製造のための高度な研究室機器と消耗品の提供を専門としています。当社のプラズマ堆積システムは、最も敏感な基板に精密な低温薄膜コーティングを提供するために設計されています。

プラズマ堆積のニーズにKINTEKを選ぶ理由とは?

- 専門家によるガイダンス: 当社のチームが、お客様の特定の材料とアプリケーション要件に合った適切なPECVDシステムを選択するお手伝いをします。

- 実証済みの性能: 熱損傷なしに、プラスチック、ポリマー、電子部品に均一で高品質な膜を形成します。

- 包括的なサポート: 設置からメンテナンスまで、お客様の研究室が最高の効率で稼働することを保証します。

当社のプラズマ堆積ソリューションがお客様の研究または生産能力をどのように向上させることができるかについて、今すぐお問い合わせください。お客様の熱に弱い材料に最適な薄膜ソリューションを設計しましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター