要するに、カーボンナノチューブの化学気相成長法(CVD)は、熱を使って炭素含有ガスを分解することで機能します。 高温の反応チャンバー内で、これらの炭素原子は、微細な金属触媒粒子で準備された表面に着地します。これらの触媒粒子は「種」として機能し、炭素原子をナノチューブのユニークな円筒形構造に組み立てます。

CVDがカーボンナノチューブ生産を支配する核心的な理由は、スケーラビリティと精密な構造制御という独自の組み合わせにあります。これにより、他の方法では容易に達成できない、特定の設計された特性を持つナノチューブを費用対効果の高い大規模な合成が可能になります。

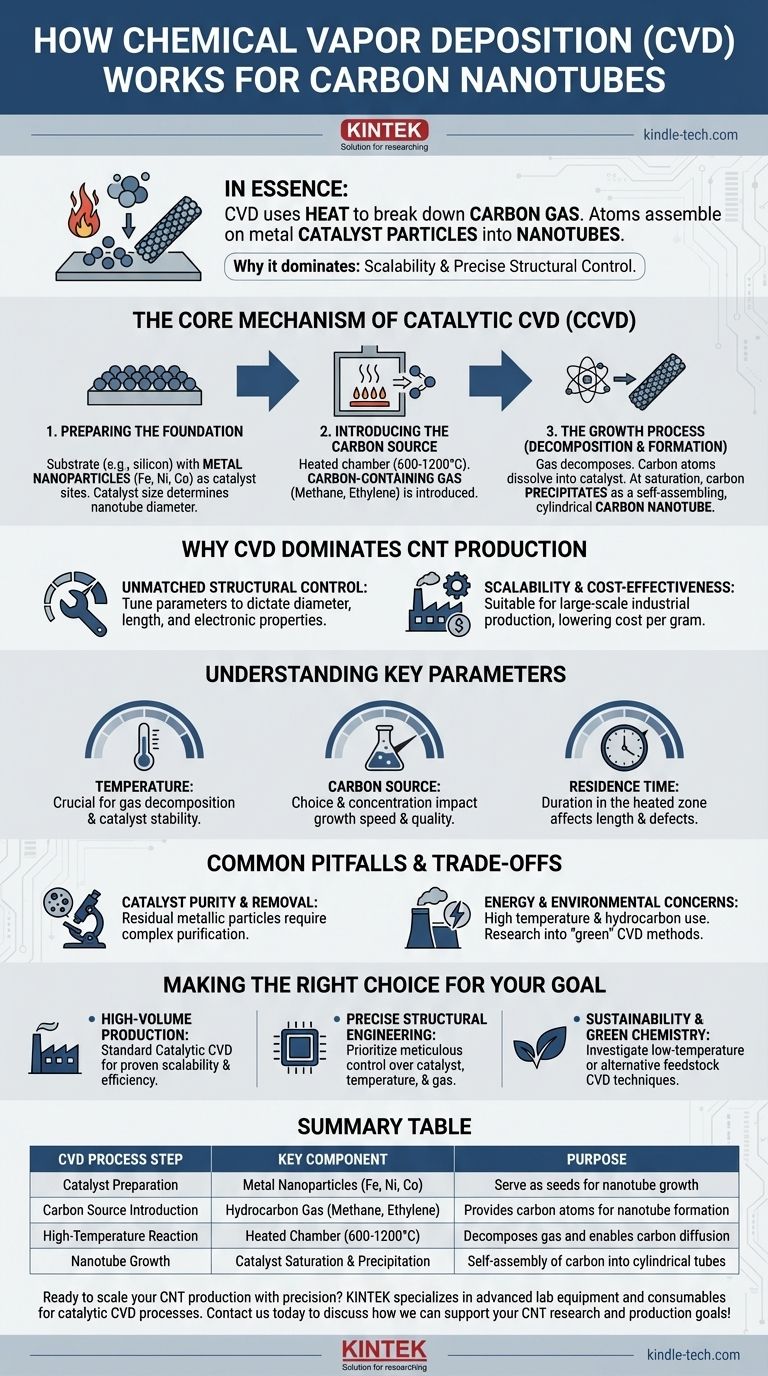

触媒CVD(CCVD)の核心メカニズム

カーボンナノチューブ(CNT)がどのように成長するかを理解するには、その生産に使用される特定のバリアント、すなわち触媒化学気相成長法(CCVD)を見る必要があります。触媒は単なる添加物ではなく、成長プロセスの原動力です。

ステップ1:基盤の準備(触媒)

プロセスは炭素からではなく、金属ナノ粒子の薄い層でコーティングされた基板(シリコンや石英など)から始まります。

これらのナノ粒子は、通常鉄、ニッケル、またはコバルトであり、触媒サイトとして機能します。これらの粒子のサイズは、そこから成長するナノチューブの直径に直接影響するため、非常に重要です。

ステップ2:炭素源の導入

準備された基板は反応チャンバー内に置かれ、しばしば600°Cから1200°Cの高温に加熱されます。

その後、メタン、エチレン、またはアセチレンなどの炭素含有ガスがチャンバーに導入されます。このガスは炭素原料または前駆体として知られています。

ステップ3:成長プロセス(分解と形成)

これらの高温で、炭化水素ガス分子は分解し、個々の炭素原子を放出します。

これらの炭素原子は金属触媒粒子に向かって拡散し、その中に溶解します。触媒粒子はすぐに炭素で飽和します。

安定した状態を取り戻すために、触媒は過剰な炭素を「析出」させます。炭素と金属触媒間の特定の結晶相互作用により、炭素原子は自己組織化する円筒形の格子として現れ、カーボンナノチューブの中空管構造を形成します。

なぜCVDがCNT生産を支配するのか

レーザーアブレーションやアーク放電といった古い方法でも高品質のCNTを生産できますが、それらのスケールアップは困難です。CVDは明確で実用的な理由から商業標準となっています。

比類のない構造制御

CVDの最大の利点は制御性です。プロセスパラメータを慎重に調整することで、オペレーターはナノチューブの最終的な特性を決定できます。

これには、直径(触媒粒子のサイズを変更することで)、長さ(成長時間を調整することで)、さらには電子特性(カイラリティ)の制御が含まれます。

スケーラビリティと費用対効果

レーザーアブレーションやアーク放電に必要な極端な条件とは異なり、CVDはより管理しやすい温度と圧力で動作します。

これにより、このプロセスは連続的で大規模な工業生産に非常に適しており、ナノチューブ1グラムあたりのコストを大幅に削減し、商業製品での使用を可能にします。

主要なパラメータの理解

CNTのCVDプロセスの成功は、3つの重要な操作パラメータの精密な管理にかかっています。

温度の役割

温度はおそらく最も重要な変数です。炭素源ガスを分解するのに十分な高さでなければなりませんが、触媒を損傷したり、不要なアモルファス炭素副生成物を生成したりするほど高すぎてはなりません。

炭素源の影響

炭素ガスの選択と濃度は非常に重要です。異なるガスは異なる速度と温度で分解し、ナノチューブの成長速度と構造品質に直接影響します。

滞留時間の重要性

滞留時間とは、炭素ガスが加熱された反応ゾーン内に留まる時間を指します。滞留時間が長いほど、より長いナノチューブにつながる可能性がありますが、長すぎると欠陥や不純物の形成が増加する可能性もあります。

一般的な落とし穴とトレードオフ

CVDプロセスには利点がある一方で、慎重な管理が必要な課題も存在します。

触媒の純度と除去

一般的な問題は、成長後に残留触媒粒子がナノチューブ内に埋め込まれたり、付着したままになることです。

この汚染は材料の特性に悪影響を及ぼす可能性があり、金属不純物を除去するために複雑な多段階精製プロセスが必要となることがよくあります。

エネルギーと環境への懸念

CVDに必要な高温は、エネルギー集約的なプロセスです。このエネルギー消費は、炭化水素ガスの使用とともに、環境フットプリントに寄与します。

現在の研究は、「グリーン」CVD法の開発に重点を置いており、より低い温度を使用したり、回収されたCO2や熱分解メタンのような代替原料を使用したりして、生態毒性を低減することを目指しています。

目標に合った適切な選択をする

CVDプロセスの基本を理解することで、最終目標と生産戦略を一致させることができます。

- 大量生産、費用対効果の高い生産が主な焦点の場合:標準的な触媒CVDは、その実証済みのスケーラビリティと効率性により、決定的な工業的選択肢です。

- 電子機器向けの精密な構造設計が主な焦点の場合:触媒粒子のサイズ、温度、ガス流量を綿密に制御して、目的のナノチューブ特性を達成する必要があります。

- 持続可能性とグリーンケミストリーが主な焦点の場合:環境への影響を最小限に抑えるために、新しい低温CVD技術や、廃棄物または回収された炭素原料を利用する技術を調査してください。

触媒、炭素、熱の相互作用をマスターすることが、次世代の先進材料向けカーボンナノチューブの可能性を最大限に引き出す鍵となります。

要約表:

| CVDプロセスステップ | 主要コンポーネント | 目的 |

|---|---|---|

| 触媒準備 | 金属ナノ粒子(Fe、Ni、Co) | ナノチューブ成長の種として機能 |

| 炭素源導入 | 炭化水素ガス(メタン、エチレン) | ナノチューブ形成のための炭素原子を提供 |

| 高温反応 | 加熱チャンバー(600-1200°C) | ガスを分解し、炭素拡散を可能にする |

| ナノチューブ成長 | 触媒飽和&析出 | 炭素の円筒形チューブへの自己組織化 |

カーボンナノチューブの生産を精密にスケールアップする準備はできていますか? KINTEKは、触媒CVDプロセス用の高度な実験装置と消耗品を専門としています。大量合成、精密な構造制御、持続可能なグリーンケミストリー手法のいずれに焦点を当てる場合でも、当社の専門知識とソリューションは、お客様のラボ固有の課題に対応するために調整されています。今すぐお問い合わせください。お客様のCNT研究および生産目標をどのようにサポートできるかご相談しましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置