その核心において、真空炉は、空気が除去されたチャンバー内で熱放射を使用して物体を加熱することで機能します。真空を作り出すことで、システムは空気(対流)による熱伝達を排除し、加熱された材料が酸素などのガスと反応して酸化や汚染を引き起こすのを防ぎます。熱源(通常は電気発熱体)が発光し、宇宙の真空を通して太陽が地球を加熱するのと同様に、エネルギーを部品に直接放射します。

真空炉は真空を加熱するのではなく、真空内で材料を加熱するものです。主な目的は、空気を除去することで不要な化学反応や汚染を防ぎ、環境を制御し、熱伝達が純粋に放射によって行われるようにすることです。

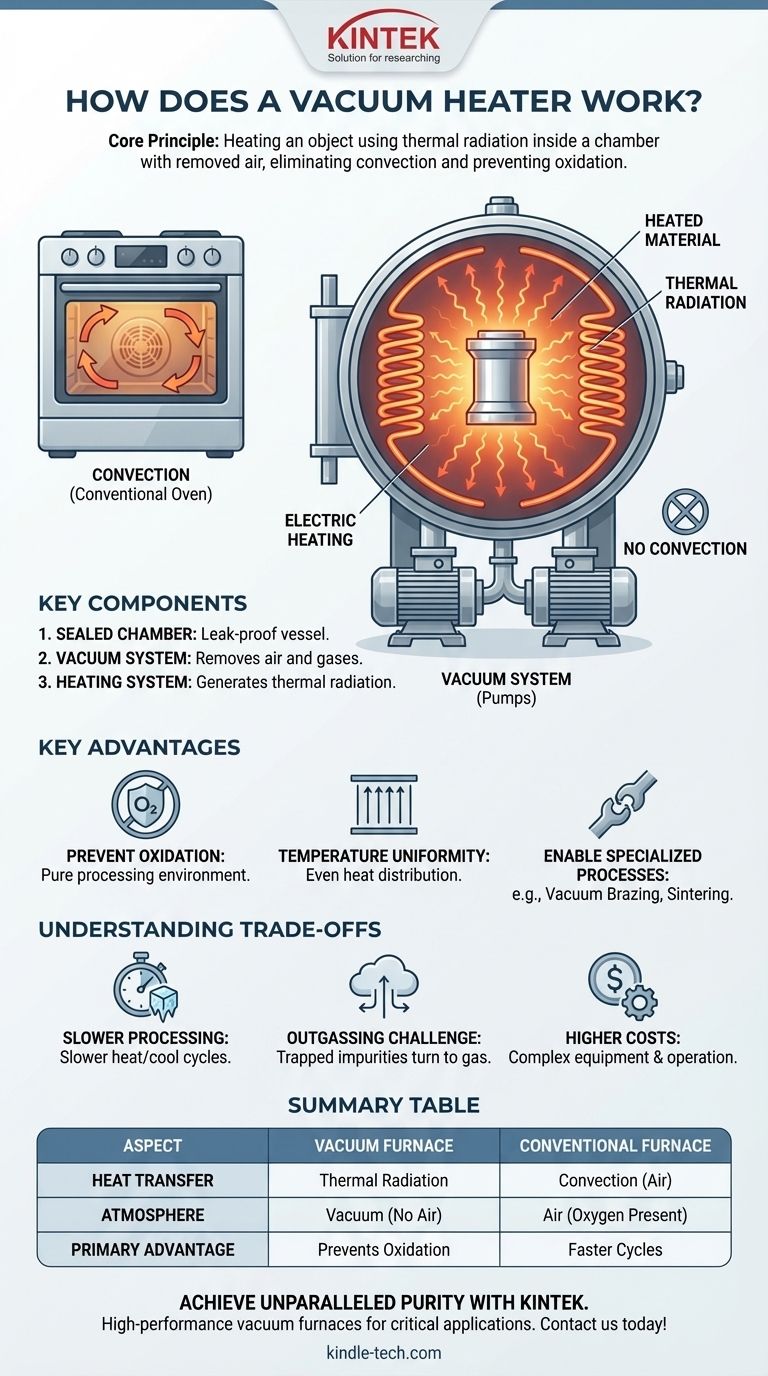

核心原理:空気なしでの加熱

従来のオーブンは、対流、つまり熱い空気が循環して熱エネルギーを物体に伝えることに大きく依存しています。真空炉は、根本的に異なる原理で動作します。

対流の排除

真空炉のプロセスにおける最初のステップは、密閉されたチャンバーから空気を抜き出すことです。空気分子を除去することで、熱伝達の方法としての対流を排除します。

これにより、製品からの対流による熱損失も防がれ、目標温度に達した後は高度に制御された効率的なエネルギー使用が可能になります。

熱放射の優位性

熱を運ぶ空気がなければ、炉は別の方法、すなわち熱放射を使用しなければなりません。炉内では、強力な電気発熱体(多くの場合、グラファイトまたはモリブデン製)が発光するまで加熱されます。

これらの発熱体は、電磁エネルギーの一種である赤外線を放出します。このエネルギーは真空を妨げられることなく伝わり、処理される材料の表面に吸収され、その温度を上昇させます。

主要な構成要素

真空炉は、連携して機能する3つの重要なシステムで構成されています。

- 密閉チャンバー:高い外部大気圧と高い内部温度の両方に耐えることができる、堅牢で漏れのない容器。

- 真空システム:必要な真空レベルを達成するために空気やその他のガスを除去する一連のポンプ。

- 加熱システム:熱放射を生成および方向付ける内部発熱体と熱遮蔽板。

真空加熱の主な利点

大気を除去することで、信じられないほど純粋な処理環境が作成されます。これがこの技術を選択する主な理由です。

酸化と汚染の防止

高温では、ほとんどの金属や合金は酸素と容易に反応し、酸化物(錆やスケール)を形成します。これは部品の表面仕上げ、完全性、機械的特性を損なう可能性があります。真空は酸素を除去し、材料が元の状態を保つことを保証します。

温度均一性の確保

対流による予測不可能な空気の流れがないため、放射による熱分布は非常に均一になります。発熱体が部品を囲み、あらゆる方向から均一で直接的なエネルギーを供給するため、複雑な形状にとって重要です。

特殊プロセスの実現

特定の製造プロセスは、真空中でしか不可能です。例えば、真空ろう付けでは、フィラー金属が流れ、強力な結合を形成するために原子的にクリーンな表面が必要であり、これは無酸素環境が保証します。同様に、粉末金属を焼結して固体部品を形成するには、酸化を防ぐために制御された雰囲気が必要です。

トレードオフの理解

強力である一方で、真空加熱はすべての用途に対する解決策ではありません。特定の運用上の考慮事項が伴います。

処理サイクルの遅延

放射による加熱は、特に初期の立ち上げ段階では、対流よりも遅くなる可能性があります。さらに重要なことに、熱を運び去る空気が存在しないため、冷却が非常に遅くなる可能性があります。これを高速化するために、多くの炉では、アルゴンや窒素などの不活性ガスをチャンバーに急速に再充填する「ガス急冷」プロセスを使用します。

アウトガスの課題

材料が真空中で加熱されると、表面に閉じ込められた不純物、水分、またはその他の揮発性化合物がガスに変化する可能性があります。このプロセスはアウトガスとして知られており、注意深い洗浄とプロセス制御によって管理されない場合、真空環境と部品自体を汚染する可能性があります。

高額な設備費用

真空炉は複雑な機械です。真空密閉チャンバー、洗練されたポンプシステム、および高温シールにより、標準的な大気炉よりも購入、運用、および維持にかなりの費用がかかります。

目標に合った適切な選択をする

真空炉を使用するかどうかの決定は、材料の要件と望ましい結果に完全に依存します。

- 表面の純度と酸化防止が主な焦点である場合:特にチタンや高合金鋼などの反応性材料の場合、真空炉は優れており、多くの場合唯一の選択肢です。

- 迅速で低コストのバルク熱処理が主な焦点である場合:表面のわずかな酸化が許容されるか、後で除去できる単純なプロセスの場合、従来の雰囲気炉の方が通常、時間とコストの面で効率的です。

- 最大の完全性で複雑な部品を接合することが主な焦点である場合:真空ろう付けは、接合部の信頼性が譲れない航空宇宙、医療機器製造、および高性能アプリケーションの業界標準です。

最終的に、真空炉の選択は、通常の雰囲気では不可能なレベルの材料純度とプロセス制御を達成するための投資です。

要約表:

| 側面 | 真空炉 | 従来の炉 |

|---|---|---|

| 熱伝達方法 | 熱放射 | 対流(空気) |

| 雰囲気 | 真空(空気なし) | 空気(酸素あり) |

| 主な利点 | 酸化と汚染を防止 | より速い加熱サイクル |

| 理想的な用途 | 高純度プロセス(例:ろう付け、焼結) | 汎用熱処理 |

研究室プロセスで比類のない純度と精度を達成する準備はできていますか?

KINTEKは、汚染管理が最重要視される重要な用途向けに設計された、高性能真空炉および実験装置を専門としています。当社のソリューションは、航空宇宙、医療機器製造、および先端材料研究の分野における研究室に最適です。

KINTEK真空炉がお客様の結果と信頼性をどのように向上させることができるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。お客様の特定のアプリケーションについてお話ししましょう!

ビジュアルガイド

関連製品

よくある質問

- スーパーキャパシタ用活性炭における高温炉の役割とは? エネルギー貯蔵の最適化

- 炉での焼結とは?粉末から丈夫で緻密な部品を作るためのガイド

- 真空乾燥炉はNCM622の前処理にどのように貢献しますか?Li2ZrO3コーティングの表面品質を最適化する

- 真空リークを防止するにはどうすればよいですか?システム完全性のためのプロアクティブな戦略

- MAPPガスでろう付け(ブレージング)はできますか? はい、熱容量の小さい小さな作業であれば可能です。

- 熱処理における安全対策とは?人員と施設を保護するための完全ガイド

- 銀・グラフェン医療用繊維における実験用オーブンの機能とは?表面改質の最適化

- 焼結の目的は何ですか?粉末から丈夫で複雑な部品を製造する