本質的に、化学気相成長(CVD)装置は、ガスから直接、固体で高性能な材料を表面上に構築することによって機能します。 1つ以上の揮発性化学ガス(前駆体として知られる)を、コーティングされる物体(基板)を含む反応チャンバーに導入します。通常、熱の形でエネルギーが基板に供給され、化学反応が引き起こされ、前駆体が分解して薄い固体膜が原子ごとに表面に堆積します。

把握すべき重要な概念は、CVDが単なるコーティング方法ではなく、ボトムアップの製造プロセスであるということです。あらかじめ作られた物質を塗布するのではなく、制御された化学反応を通じて新しい固体材料をターゲット表面に直接合成することで、比類のない純度と精度を提供します。

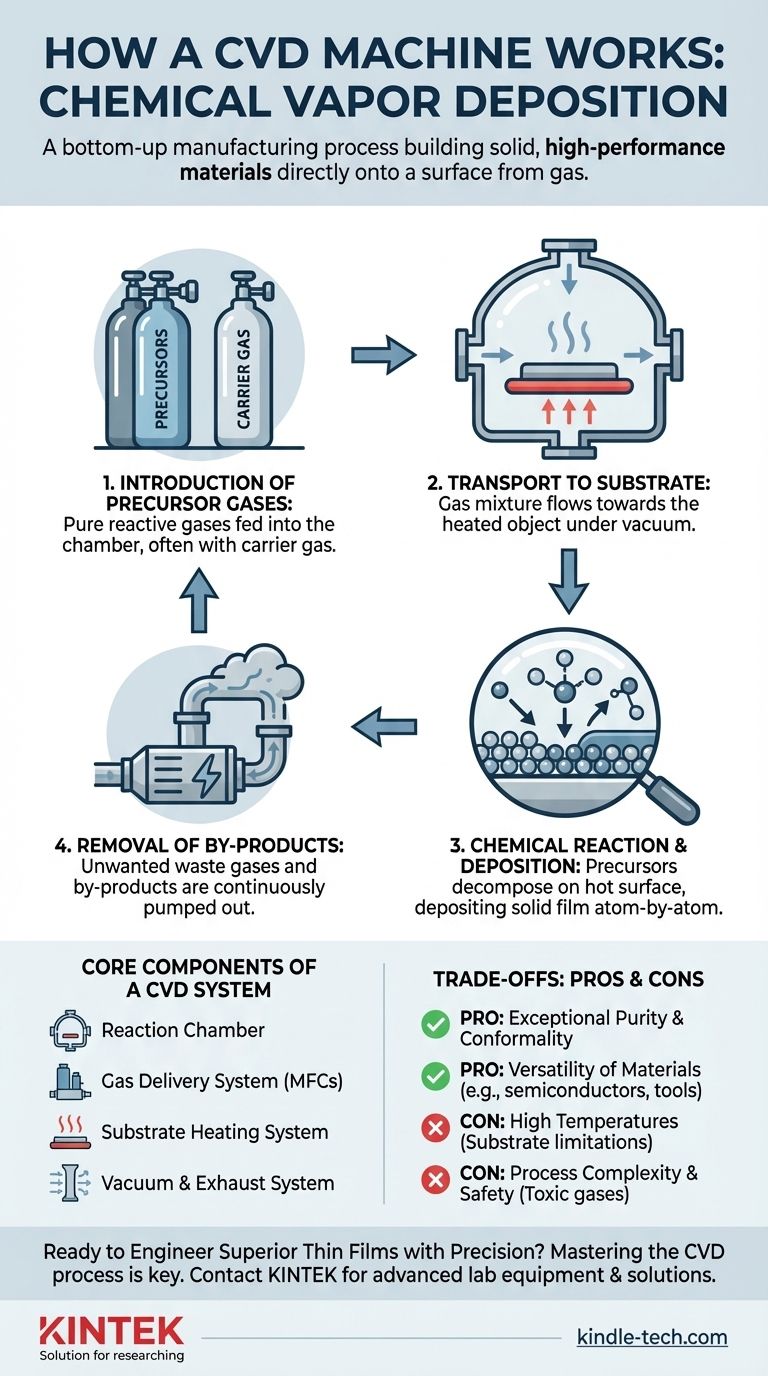

CVDプロセスの基本的な段階

CVD装置がどのように動作するかを理解するには、プロセスを一連の主要な物理的および化学的イベントに分解するのが最善です。目的の材料特性を達成するには、各段階を正確に制御する必要があります。

ステップ1:前駆体ガスの導入

プロセスは、高純度の反応性ガスである前駆体を密閉された反応チャンバーに供給することから始まります。これらの前駆体には、最終的な膜に必要な特定の原子(例:シリコン、炭素、窒素)が含まれています。

多くの場合、アルゴンや窒素のような不活性なキャリアガスが、前駆体を希釈し、制御された速度でシステムを通して輸送するために使用されます。

ステップ2:基板への輸送

通常、真空または制御された低圧下にあるチャンバー内で、前駆体ガス混合物が基板に向かって流れます。

この輸送は、拡散や対流を含むガス力学の原理によって支配され、反応分子がコーティングされる物体の表面積全体に到達することを保証します。

ステップ3:化学反応と堆積

これがCVDプロセスの核心です。基板は正確な温度に加熱され、化学反応を開始するために必要な熱エネルギーが供給されます。

前駆体分子が熱い表面に接触すると、それらは吸着(表面に付着)し、分解します。この化学反応により分子が分解され、目的の固体原子が基板表面と結合します。

この堆積により、薄膜が原子層ごとに構築され、高密度で純粋で、密着性の高い材料が生成されます。

ステップ4:副生成物の除去

固体膜を形成する化学反応は、不要な気体副生成物も生成します。

これらの廃ガスは、ガス流と真空システムによって反応チャンバーから連続的に除去されます。これは、汚染を防ぎ、成長する膜の純度を確保するために不可欠です。

CVDシステムの主要コンポーネント

機能するCVD装置は、いくつかの洗練されたサブシステムの統合であり、それぞれが堆積プロセスを制御する上で重要な役割を果たします。

反応チャンバー

これは、堆積が行われる密閉されたエンクロージャーで、多くの場合、石英またはステンレス鋼でできています。高温に耐え、制御された超クリーンな真空環境を維持するように設計されています。

ガス供給システム

このシステムは、前駆体ガスとキャリアガスを正確に計量し、混合します。マスフローコントローラー(MFC)などのコンポーネントを使用して、正確な化学組成がチャンバーに一貫して供給されるようにします。

基板加熱システム

反応を駆動するにはエネルギーが必要です。ほとんどの一般的なCVDシステムでは、これは発熱体(抵抗ヒーターや誘導コイルなど)であり、基板ホルダー、ひいては基板自体を目標温度に加熱します。

真空および排気システム

ポンプと圧力計で構成されるこのシステムは、2つの目的を果たします。まず、空気と不純物を除去してクリーンな環境を作り出し、次に、プロセスに必要な低圧を維持しながら、気体副生成物を積極的に除去します。

トレードオフの理解

他の高度な製造プロセスと同様に、CVDには特定の用途に適した明確な利点と制限があります。

長所:卓越した純度とコンフォーマリティ

材料は純粋なガス源から原子ごとに構築されるため、CVD膜は非常に高い純度を持っています。このプロセスはまた、非常にコンフォーマルであり、複雑な3次元形状を均一にコーティングできます。

長所:材料の多様性

CVDは、マイクロチップ用の高純度シリコン、切削工具用の超硬炭化物および窒化物、光学部品用の透明酸化物など、幅広い無機材料を作成するために使用される非常に汎用性の高い技術です。

短所:高温と基板の制限

従来の熱CVDは非常に高い温度(通常600°C以上)を必要とするため、プラスチックや特定の金属などの温度に敏感な基板を損傷したり変形させたりする可能性があります。これにより、プラズマCVD(PECVD)などの低温バリアントが開発されました。

短所:プロセスの複雑さと安全性

CVDに関わる化学反応は複雑で制御が難しい場合があります。さらに、多くの前駆体ガスは非常に毒性があり、可燃性または腐食性であるため、厳格な安全プロトコルと取り扱い手順が必要です。

これを目標に適用する方法

あなたの具体的な目標によって、CVDプロセスのどの側面があなたの成功にとって最も重要であるかが決まります。

- 半導体製造が主な焦点である場合:前駆体ガスの極めて高い純度と、完璧な結晶層を構築するための堆積速度の原子レベルの精度を優先する必要があります。

- 工具用の耐摩耗性コーティングの作成が主な焦点である場合:主な関心事は、優れた密着性を達成し、窒化チタンのような高密度で硬い材料を作成することであり、これには温度とガス化学の正確な制御が必要です。

- 熱に敏感な材料のコーティングが主な焦点である場合:従来の熱CVDを超えて、プラズマが熱だけでなく反応エネルギーを提供するPECVDのような低温代替技術を検討する必要があります。

最終的に、CVDプロセスを習得することは、表面での化学反応を制御して、必要な特性を正確に備えた材料を設計することです。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスがチャンバーに供給されます。 | 膜の原子構成要素を供給します。 |

| 2. ガス輸送 | ガスが加熱された基板に向かって流れ、拡散します。 | ターゲット表面の均一な被覆を確保します。 |

| 3. 反応と堆積 | 前駆体が熱い表面で分解し、固体膜を堆積させます。 | 高純度と密着性のために、材料を原子ごとに構築します。 |

| 4. 副生成物除去 | 廃ガスがチャンバーから排出されます。 | クリーンな環境を維持し、汚染を防ぎます。 |

精密な優れた薄膜を設計する準備はできていますか?

次世代半導体を開発している場合でも、超硬耐摩耗性コーティングを作成している場合でも、複雑な3D形状をコーティングする必要がある場合でも、CVDプロセスの習得は成功の鍵となります。KINTEKは、比類のない純度、適合性、材料性能を達成するために必要な高度な実験装置と消耗品を提供することに特化しています。

当社の専門知識がどのように役立つか、ご相談ください:

- 特定の基板と材料の目標に合わせた適切なCVD技術の選択。

- 最大の効率と歩留まりのためのプロセスパラメーターの最適化。

- 前駆体ガスと副生成物の安全な取り扱いの確保。

今すぐ当社の専門家にお問い合わせください。お客様のラボ特有の課題に対する完璧なCVDソリューションを見つけるお手伝いをいたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置