炭化ケイ素(SiC)膜の成膜は、SiC粉末の製造とは根本的に異なります。表面に薄く均一なコーティングを作成するプロセス(成膜として知られる)の場合、主要な工業的方法は化学気相成長法(CVD)です。これには、加熱された基板上で特定の前駆体ガスを反応させてSiC層を成長させるという、研磨材やセラミックス用のSiC粉末を作成するために使用される高温バルク合成法とは異なる技術が関与します。

炭化ケイ素の製造方法の選択は、必要な最終形態に完全に依存します。薄膜やコーティングの場合、CVDのような成膜技術が標準です。バルク粉末を作成するには、高温合成法が使用されます。

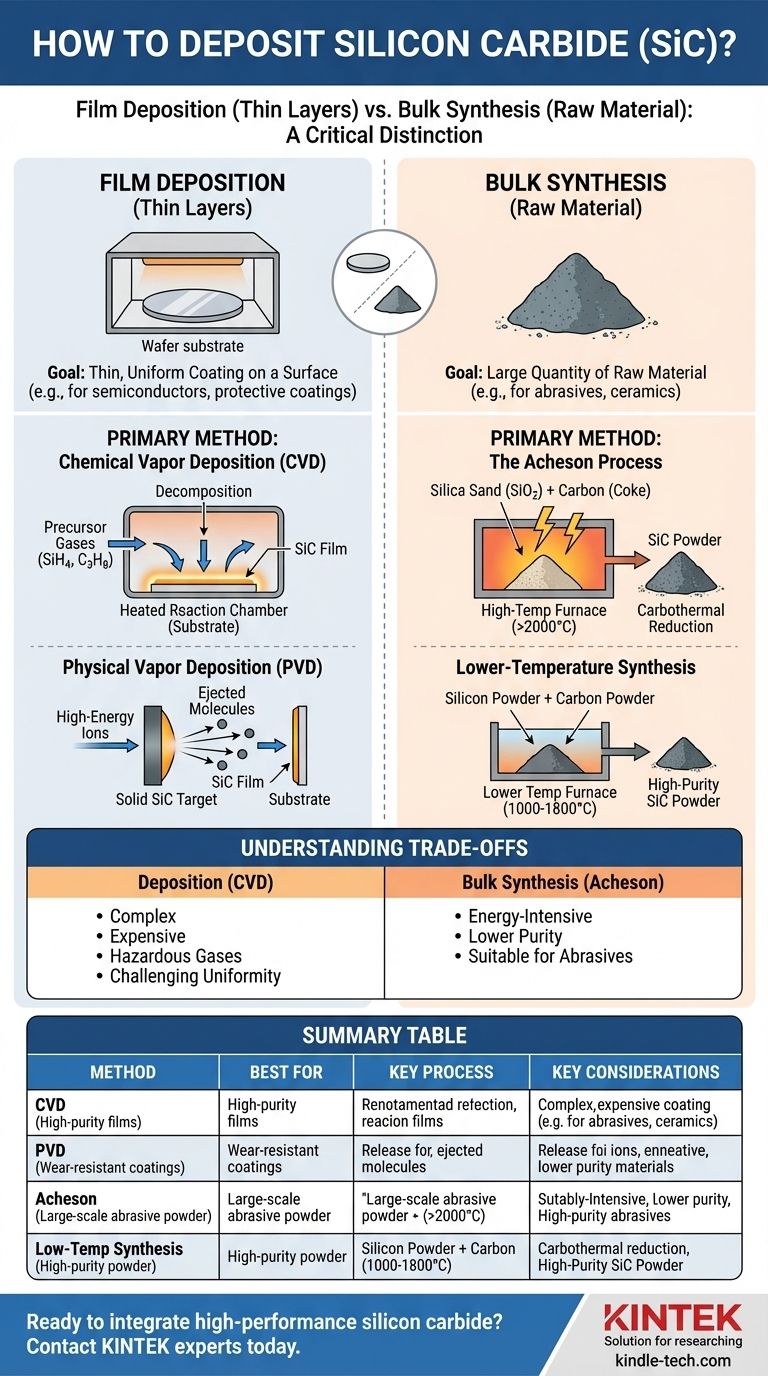

膜の成膜とバルク合成:重要な区別

適切なプロセスを選択するには、まず、既存の部品に薄い層を作成する必要があるのか(成膜)、それとも原材料を製造する必要があるのか(合成)を理解する必要があります。これら2つの目標には、完全に異なるアプローチと設備が必要です。

膜の成膜とは?

膜の成膜とは、材料の薄く均一な層を、基板として知られる表面に適用するプロセスです。

目標は通常、基板に強化された硬度、耐薬品性、または特定の電子特性などの新しい特性を与えることです。これは半導体や保護コーティングの作成で一般的です。

バルク合成とは?

バルク合成とは、多くの場合、粉末、インゴット、または結晶の形で大量の材料を作成するプロセスです。

この材料はまだ最終製品ではなく、後で使用される原材料です。たとえば、SiC粉末は工業用研磨材の製造に使用されたり、成形されて焼結され、固体セラミック部品になったりします。

炭化ケイ素成膜(薄膜)の主な方法

表面をコーティングすることが目標の場合、成膜技術を使用します。SiCで最も一般的で汎用性の高い方法は化学気相成長法です。

化学気相成長法(CVD)

CVDは、高品質のSiC膜の主力技術です。このプロセスでは、ケイ素と炭素を含む前駆体ガスが、加熱された基板のある反応チャンバーに導入されます。

高温により、ガスが基板表面で反応・分解し、固体で高純度のSiC膜が形成されます。一般的な前駆体には、ケイ素源としてシラン(SiH4)、炭素源としてプロパン(C3H8)などの炭化水素が含まれます。

物理気相成長法(PVD)

PVD、特にスパッタリングは、SiC膜を成膜するもう1つの方法です。これは化学プロセスではなく、物理プロセスです。

スパッタリングでは、固体SiCターゲットが真空中で高エネルギーイオンによって衝撃を受けます。この衝撃によりSiC分子が放出され、それが近くの基板に移動して堆積し、薄膜を形成します。PVDは、より低いプロセス温度が有利な場合に選択されることがよくあります。

バルクSiC粉末合成の方法

原材料として炭化ケイ素を製造する必要がある場合、バルク合成法を使用します。これらのプロセスは、精密な層を作成するためではなく、大量生産のために設計されています。

アチソン法

これは、主に研磨材用のSiC粉末を製造するための伝統的な大規模工業的方法です。

シリカ砂(SiO2)と炭素(石油コークスの形)の混合物が、電気炉で2000°Cを超える非常に高い温度に加熱されます。この高温炭素熱還元により、大量のα-SiC結晶が生成されます。

低温合成

より高度な用途でよく使用される高純度β-SiC粉末の場合、他の方法が採用されます。

これらには、ケイ素粉末と炭素粉末の直接反応、または1000°Cから1800°Cの温度での非常に微細なシリカ粉末の炭素熱還元が含まれます。これらのプロセスは、純度をより良く制御できますが、アチソン法よりも小規模です。

トレードオフの理解

普遍的に優れた単一の方法はありません。選択は、コスト、品質、およびアプリケーション要件のバランスに依存します。

成膜(CVD)の課題

CVDシステムは複雑で高価です。このプロセスでは、危険で可燃性のガスを使用するため、厳格な安全プロトコルが必要です。また、大型または複雑な形状の基板全体で完全に均一な膜厚を達成することは困難な場合があります。

バルク合成(アチソン)の限界

アチソン法は、必要な温度が非常に高いため、非常にエネルギー集約的です。得られるSiC粉末は研磨材には適していますが、高性能エレクトロニクスに必要な純度を欠くことがよくあります。

品質と速度

ほとんどすべてのSiCプロセスにおいて、速度と品質の間にはトレードオフがあります。通常、より高い温度または圧力で達成されるより速い成膜または合成速度は、最終材料の結晶品質の低下、内部応力の増加、または純度の低下につながることがあります。

アプリケーションに適切な選択をする

あなたの具体的な目標が、正しい進路を決定します。重要なのは、プロセスを望ましい結果に合わせることです。

- 高性能半導体デバイスの作成が主な焦点の場合:ウェーハ上に高純度で結晶性のSiC膜を成長させるために、化学気相成長法(CVD)を使用します。

- 硬く、耐摩耗性のあるコーティングの適用が主な焦点の場合:CVDとPVD(スパッタリング)の両方が実行可能であり、選択は温度予算と必要な膜特性によって異なります。

- 工業用研磨材または粗いセラミックスの原材料の製造が主な焦点の場合:その大量生産能力のために、バルク合成法、おそらくアチソン法を使用します。

- 高度な材料用の高純度粉末の合成が主な焦点の場合:純度と粒径をより良く制御するために、直接反応のような低温合成経路を調査する必要があります。

膜の成膜と粉末の合成の根本的な違いを理解することが、炭化ケイ素の応用を習得するための第一歩です。

要約表:

| 方法 | 最適用途 | 主なプロセス | 主な考慮事項 |

|---|---|---|---|

| 化学気相成長法(CVD) | 高純度半導体膜、保護コーティング | 加熱された基板上での前駆体ガスの反応 | 高品質だが、複雑で危険なガスを使用 |

| 物理気相成長法(PVD) | 耐摩耗性コーティング、低温プロセス | 真空中で固体SiCターゲットからのスパッタリング | 低温だが、CVDよりも純度が低い場合がある |

| アチソン法 | 研磨材粉末の大量生産 | 砂と炭素の高温反応 | 大量生産だが、エネルギー集約的で純度が低い |

| 低温合成 | 高純度β-SiC粉末 | Si/Cの直接反応または炭素熱還元 | 純度制御は優れているが、小規模 |

高性能炭化ケイ素を研究室のワークフローに統合する準備はできていますか?

半導体研究用の薄膜を成膜する必要がある場合でも、高度な材料開発用の高純度SiC粉末が必要な場合でも、KINTEKはお客様のプロジェクトをサポートする専門知識と設備を備えています。当社の特殊な研究室設備と消耗品は、現代の研究室の精密な要求を満たすように設計されています。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKのソリューションが研究開発の成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉