適切な焼成温度の選択は、材料加工において極めて重要な決定であり、材料の最終的な特性を直接左右します。単一の普遍的な温度というものはなく、理想的な値は、達成しようとする特定の化学分解、相転移、または精製によって決まります。多くの工業プロセスは800°Cから1300°Cの間で稼働していますが、特定の用途における正しい温度は、望ましい変換を促進することと、粒子成長や分解などの望ましくない影響を防ぐこととの間の慎重なバランスです。

理想的な焼成温度とは、実用的な時間枠内で望ましい物理的または化学的変化を達成するために必要な最低温度です。この温度を超えると、表面積の損失や望ましくない相の形成など、負の結果を招くことがよくあります。

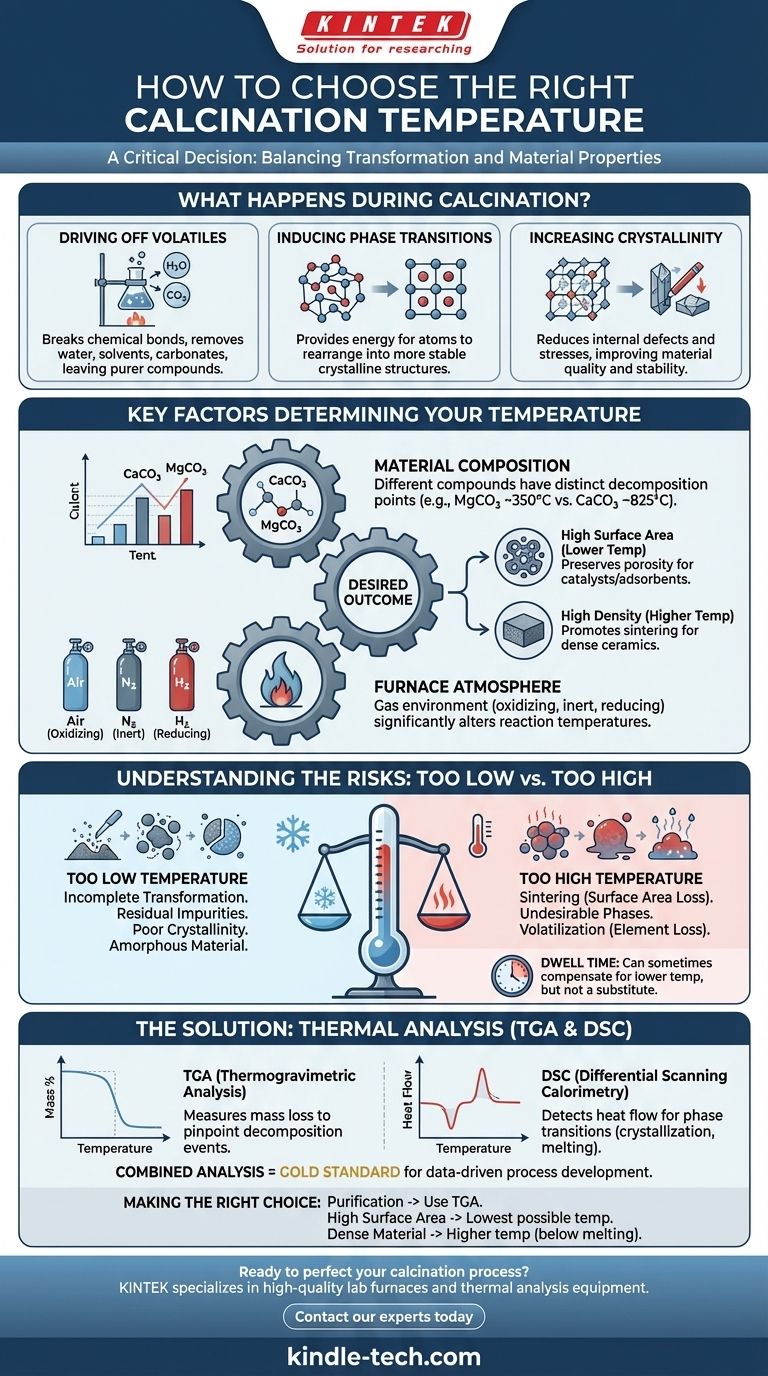

焼成中に何が起こるのか?

温度を選択するには、まず何を達成しようとしているのかを理解する必要があります。焼成は、特定の雰囲気下で制御された加熱によって、材料の化学的または物理的構造に変化を誘発するために使用される熱処理プロセスです。

揮発性物質の除去

多くの前駆体材料には、水(遊離水と結合水の両方)、合成からの溶媒、または炭酸塩や水酸化物のような揮発性成分が含まれています。焼成の主な目的は、これらの化学結合を破壊し、結果として生じるガスを追い出し、より純粋で安定した化合物を残すのに十分なほど材料を加熱することです。

相転移の誘発

温度は、材料の原子が再配列するために必要なエネルギーを提供します。これは、アモルファス(無秩序な)材料を結晶性(秩序だった)材料に変換したり、材料をある結晶構造(多形)から、より高温で安定した別の結晶構造に変換したりするためによく使用されます。

結晶性の向上と欠陥の除去

材料がすでに正しい結晶相にある場合でも、初期の合成に起因する内部応力や欠陥を含んでいる場合があります。アニーリングとして知られるプロセスで、材料を高温に保つことで、原子が結晶格子内のより安定した位置に移動できるようになります。これにより、欠陥が減少し、材料の全体的な品質と安定性が向上します。

温度を決定する主要な要因

温度の選択は、真空中で行われるものではありません。それは材料自体、最終目標、および処理環境の関数です。

材料の化学組成

異なる化学化合物は異なる熱安定性を持っています。例えば、炭酸カルシウム(CaCO₃)は825°C付近で酸化カルシウム(CaO)と二酸化炭素(CO₂)に分解し始めます。対照的に、炭酸マグネシウム(MgCO₃)は、350°C付近から分解し始めるため、はるかに低い温度で分解します。特定の前駆体の熱特性を知る必要があります。

望ましい結果

最終目標が最も重要な要素です。

- 高表面積:触媒や吸着剤を製造する場合、高い表面積を維持したいと考えます。これには、分解を完了させるために可能な限り低い温度を使用する必要があります。なぜなら、高温では粒子が融合(焼結)し、多孔性が失われるからです。

- 高密度:高密度のセラミックスを製造するための粉末を準備する場合、より高い焼成温度が有益となることがあります。これにより、反応性が低く、扱いやすい粉末が生成され、焼結プロセスの最初のステップと見なすことができます。

雰囲気の役割

炉内のガス環境は非常に重要です。空気中(酸化雰囲気)での焼成は、窒素中(不活性雰囲気)や水素中(還元雰囲気)での焼成とは異なります。雰囲気は、反応が起こる温度を変えたり、特定の化学変化を抑制または促進したりすることができます。

トレードオフの理解:高すぎると低すぎる

温度の選択は最適化プロセスです。理想的な範囲からどちらかの方向に逸脱すると、結果が損なわれます。

温度が低すぎる問題

温度が不十分な場合、変換は不完全になります。これにより、残留不純物、アモルファスまたは混合相の材料、および低い結晶性が残る可能性があります。材料は、その変化を完了するのに十分なエネルギーを受け取っていないだけです。

温度が高すぎる危険性

過剰な熱は、不十分な熱よりも有害であることがよくあります。

- 焼結:これは最も一般的な問題です。粒子が融合し始め、表面積と反応性が劇的に減少します。

- 望ましくない相変化:材料を過度に加熱すると、望ましい結晶構造を「オーバーシュート」して、異なる、望ましくない相に変化したり、溶融したりする可能性があります。

- 揮発:多成分材料では、過度に高い温度により、より揮発性の高い元素(鉛、亜鉛、ビスマスなど)の1つがサンプルから蒸発し、最終組成が変化する可能性があります。

保持時間の影響

温度と時間は相互に関連しています。低温では遅い反応も、その温度でより長い時間(より長い「保持時間」)材料を保持することで完了させることができます。ただし、これは必要な反応を開始するには根本的に低すぎる温度を補償することはできません。

実践的な方法:熱分析

推測するのではなく、理想的な焼成温度を決定する最も信頼できる方法は、熱分析技術を用いた経験的測定です。

熱重量分析(TGA)の使用

TGAは、材料の質量を温度の関数として測定します。少量のサンプルを加熱し、その重量を追跡することで、揮発性成分が除去される正確な温度を特定できます。TGA曲線の各急激な降下は分解イベントを表し、焼成温度の明確な目標を与えます。

示差走査熱量測定(DSC)の使用

DSCは、サンプルが加熱される際の熱の流れを測定します。これは、結晶化や溶融など、質量変化を伴わない相転移の検出に非常に優れています。DSC曲線上の発熱(熱放出)ピークは、しばしば結晶化を示し、その構造を達成するための目標温度を提供します。

TGA/DSCを組み合わせて全体像を把握する

最新の分析機器は、TGAとDSCを同時に実行することがよくあります。これにより、材料の完全な熱的「指紋」が提供され、質量損失イベントとエネルギー的な相転移の両方が1つのグラフに表示されます。これは、堅牢な焼成プロセスを開発するためのゴールドスタンダードです。

目標に合わせた適切な選択

このフレームワークを使用して、意思決定プロセスを導きます。

- 精製と分解が主な焦点の場合:熱分析(TGA)を使用して、質量損失が完了する温度を特定し、その温度よりわずかに高い点(例:25-50°C高い)に焼成温度を設定して、完全な反応を保証します。

- 表面積の最大化が主な焦点の場合:望ましい相と純度を達成する可能な限り低い温度を使用します。これにより、焼結が最小限に抑えられ、材料の微粒子性が維持されます。

- 高密度で結晶性の材料を作成することが主な焦点の場合:粒成長と欠陥除去を促進するために高温を使用できますが、DSCで特定された二次分解点や融点より安全に低い温度に留まるようにしてください。

- 不明な場合:常に前駆体材料の熱分析(TGA/DSC)から始めてください。この分析からのデータは、明確で証拠に基づいた出発点を提供します。

最終的に、系統的でデータ駆動型のアプローチは、焼成を推測から正確に制御されたエンジニアリングプロセスへと変革します。

概要表:

| 要因 | 温度選択への影響 |

|---|---|

| 材料組成 | 分解点(例:CaCO₃は〜825°C)を決定します。 |

| 望ましい結果 | 高表面積(低温) vs. 高密度(高温)。 |

| 炉内雰囲気 | 酸化性、不活性、または還元性環境は反応温度を変えます。 |

| 保持時間 | 時間が長いほど、わずかに低い温度を補償できます。 |

| 熱分析(TGA/DSC) | 正確な温度ターゲティングのための経験的データを提供します。 |

焼成プロセスを完璧にしたいですか? 正しいラボ用炉は、正確な温度制御と一貫した結果を達成するために不可欠です。KINTEKは高品質のラボ用炉と熱分析装置を専門としており、お客様のような研究所が材料合成と加工を最適化するのを支援しています。

今すぐ当社の専門家にご連絡ください お客様の特定の用途について話し合い、焼成ニーズに最適なソリューションを見つけてください。

ビジュアルガイド