率直に言って、現代の超高純度カーボンおよびグラファイトルツボは、等方圧プレス成形を中心とした多段階プロセスによって製造されます。この方法では、精製されたグラファイト粉末とバインダーの混合物を柔軟な金型に入れ、それを流体中に沈めて極度の均一な圧力をかけます。このプロセスにより、原材料は非常に高密度で均一な形状に圧縮され、その後、高温で焼成されて最終的で耐久性のある形状に固化されます。

重要な点は、製造プロセスが単なる成形ではなく、極度の密度と構造的均一性を持つ製品を作成するために設計された洗練されたエンジニアリング手法であるということです。この均一性が、ルツボが巨大な熱衝撃に耐え、壊滅的な故障を防ぐ能力にとって最も重要な単一の要素となります。

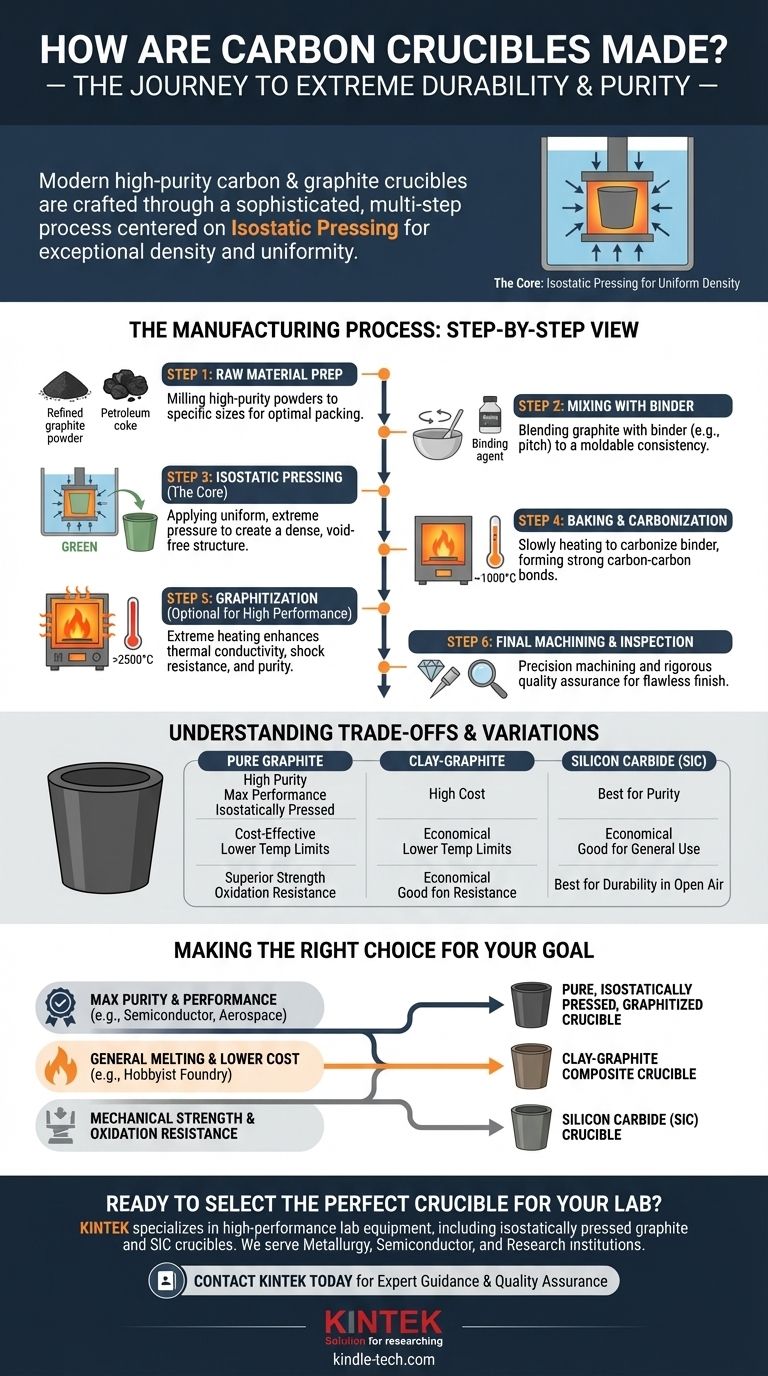

現代の製造プロセス:段階的な概要

カーボンルツボがどのように作られるかを理解すると、なぜ特定のタイプが要求の厳しい用途で優れているのかがわかります。このプロセスは精密でエネルギー集約的であり、ルツボの最終的な性能特性に直接反映されます。

ステップ1:原材料の選定と準備

プロセスは、通常石油コークスまたは合成グラファイト粉末である高純度の原材料から始まります。これらの初期成分の純度は極めて重要です。なぜなら、不純物が最終的な溶融物に溶け出す可能性があるからです。

これらの粉末は、成形段階での最適な充填を保証するために、特定の粒度分布になるように粉砕されます。

ステップ2:バインダーとの混合

次に、グラファイト粉末をバインダー(コールタールピッチやフェノール樹脂など)と徹底的に混合します。このバインダーは一時的な接着剤として機能し、混合物に成形可能な粘土のような一貫性を与えます。

ステップ3:プロセスの核心:等方圧プレス成形

これは最も重要な製造ステップです。グラファイトとバインダーの混合物を、目的のルツボの形状をした柔軟で防水性のある金型に密閉します。

この金型を、液体(通常は水または油)で満たされた高圧チャンバーに入れます。液体に圧力をかけることで、金型全体にすべての方向から均等な力が加わります。この等方圧により、従来の機械プレスよりもはるかに均一に粉末が圧縮されます。

このステップの結果、「グリーン」(未焼成)ルツボが得られ、故障の一般的な原因となる内部の空隙がなく、優れた密度を持っています。

ステップ4:焼成と炭化

グリーンルツボを金型から慎重に取り出し、炉に入れます。酸素のない雰囲気中で、多くの場合1000°C(1832°F)を超える温度までゆっくりと加熱されます。

この焼成段階で、バインダーが分解・炭化し、グラファイト粒子と強固な炭素-炭素結合を形成します。これにより、ルツボは永久的に固く硬化した状態に固定されます。

ステップ5:黒鉛化と精製

最高性能のルツボの場合、黒鉛化と呼ばれる最終的な加熱ステップが実行されます。ルツボは、多くの場合2500°C(4532°F)を超える極めて高い温度に加熱されます。

この強烈な熱により、残存する非晶質炭素がより秩序だった結晶性グラファイト構造に変換されます。このプロセスにより、ルツボの熱伝導率と耐衝撃性が劇的に向上すると同時に、残りの不純物がほぼすべて蒸発します。

ステップ6:最終機械加工と検査

完成したルツボブランクは、硬く強靭なセラミック状の材料です。ここでダイヤモンド工具を使用して機械加工を行い、正確な寸法と滑らかな表面仕上げを実現します。

最後に、高品質のルツボはすべて、故障につながる可能性のある微細な亀裂や欠陥を検出するために、目視検査や超音波検査を含む厳格な品質保証を受けます。

トレードオフとバリエーションの理解

すべてのルツボが同じように作られているわけではありません。製造方法と材料組成は、性能とコストの明確な階層を生み出します。

純粋グラファイト vs. 粘土入りグラファイト

歴史的に、そして今日でも多くの趣味的な用途で、グラファイトは粘土と混合されます。粘土入りグラファイトルツボは製造コストが低いですが、純粋な等方圧プレス成形グラファイトと比較して、耐熱温度と耐熱衝撃性が大幅に低くなります。

炭化ケイ素(SiC)の役割

炭化ケイ素(SiC)ルツボは、同じ等方圧プレス成形と高温焼成技術を使用して製造されます。これらは「劣った」材料ではなく、異なる特性セットを提供します。SiCは、優れた物理的強度と、開放空気環境での耐酸化性を提供します。

コスト要因

多段階の高温プロセス、特に黒鉛化は、非常にエネルギー集約的です。これが、高純度の等方圧プレス成形グラファイトルツボが、粘土結合のものよりも著しく高価である理由です。コストは、極限状態での信頼性を確保するために必要な複雑なエンジニアリングを反映しています。

目標に合わせた適切な選択

ルツボの選択は、アプリケーションの要求に基づいて完全に決定されるべき技術的な決定です。

- 主な焦点が最高の純度と性能である場合: 高純度で等方圧プレス成形され、黒鉛化されたルツボを使用する必要があります。これは、半導体、航空宇宙、または特殊合金の用途では譲れません。

- 主な焦点が低コストでの汎用溶解である場合: 粘土入りグラファイト複合ルツボは、感度の低い金属や趣味の鋳造作業にとって実行可能で経済的な選択肢です。

- 主な焦点が機械的強度と耐酸化性である場合: 同じ高度なプレス技術で作られた炭化ケイ素(SiC)ルツボが、しばしば優れた技術的選択肢となります。

結局のところ、ルツボがどのように作られるかを理解することで、作業の特定の熱的および化学的課題に合わせて設計されたツールを選択できるようになります。

要約表:

| 製造ステップ | 主要プロセス | 目的 |

|---|---|---|

| 1. 材料準備 | 高純度グラファイト/コークスの粉砕 | 最適な粒子充填と純度の確保 |

| 2. 混合 | 粉末とバインダー(例:ピッチ)の結合 | 成形可能な一貫性の達成 |

| 3. プレス成形 | 柔軟な金型内での等方圧プレス成形 | 空隙のない均一で高密度の構造を作成 |

| 4. 焼成 | 不活性雰囲気中で約1000°Cまで加熱 | バインダーの炭化、固体の構造形成 |

| 5. 黒鉛化 | 2500°C以上での加熱(オプション) | 熱伝導率と純度の向上 |

| 6. 仕上げ | 機械加工と品質検査 | 正確な寸法と欠陥のない仕上げの確保 |

ラボに最適なルツボを選択する準備はできましたか?

製造プロセスを理解することは、極限状態で故障しないルツボを選択するための鍵となります。KINTEKは、最大の耐熱衝撃性、純度、耐久性のために設計された、等方圧プレス成形グラファイトおよび炭化ケイ素ルツボを含む高性能ラボ機器を専門としています。

当社は、次のような精度と信頼性が譲れないラボや産業にサービスを提供しています。

- 冶金学・合金開発: 汚染なしに高純度金属および特殊合金を溶解するため。

- 半導体・電子機器製造: 材料の純度が極めて重要な場合。

- 研究・学術機関: 一貫した再現性のある結果が求められる場合。

KINTEKと提携することで、次のものを得られます。

- 専門的なガイダンス: 当社のチームが、お客様の特定の用途に最適なルツボ材料とタイプを選択するお手伝いをし、時間とコストのかかるミスを防ぎます。

- 品質保証: 当社が供給するすべてのルツボは、密度、純度、構造的完全性に関して厳格な基準を満たしています。

- ラボ効率の向上: ダウンタイムを削減し、高温プロセスの安全性を向上させます。

結果を妥協しないでください。当社の専門家が、お客様のラボに最適なルツボソリューションについて、正しい選択をするお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、お客様固有のニーズについてご相談の上、ラボに最適なルツボソリューションの推奨を受けてください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- 蒸着用高純度純黒鉛るつぼ

- カスタム機械加工および成形PTFEテフロン部品メーカー、PTFEるつぼおよび蓋付き

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性

- エンジニアリング 高度なファインセラミックス アルミナ Al2O3 クルーシブル 蓋付き 円筒形 実験用クルーシブル