マグネトロンスパッタリングは、その核心において、超薄膜を形成するために使用される高度に制御された物理蒸着(PVD)プロセスです。この技術は、「ターゲット」として知られるソース材料に、ガスプラズマからのエネルギーを与えられたイオンを衝突させることを含みます。この衝突により、ターゲットから原子が物理的に叩き出され、それが移動して基板上に堆積し、高密度で均一なコーティングを形成します。「マグネトロン」という側面が重要な革新であり、磁場を使用してターゲットの近くに電子を閉じ込め、プラズマを劇的に強化し、プロセス全体をはるかに効率的にします。

マグネトロンスパッタリングの根本的な利点は、磁場を利用してプラズマを強化し、非常に効率的で制御可能な成膜プロセスを作り出すことで、ほぼすべての材料から高速かつ低温で高品質、高密度、均一な薄膜を形成できることです。これは、産業規模のアプリケーションに理想的です。

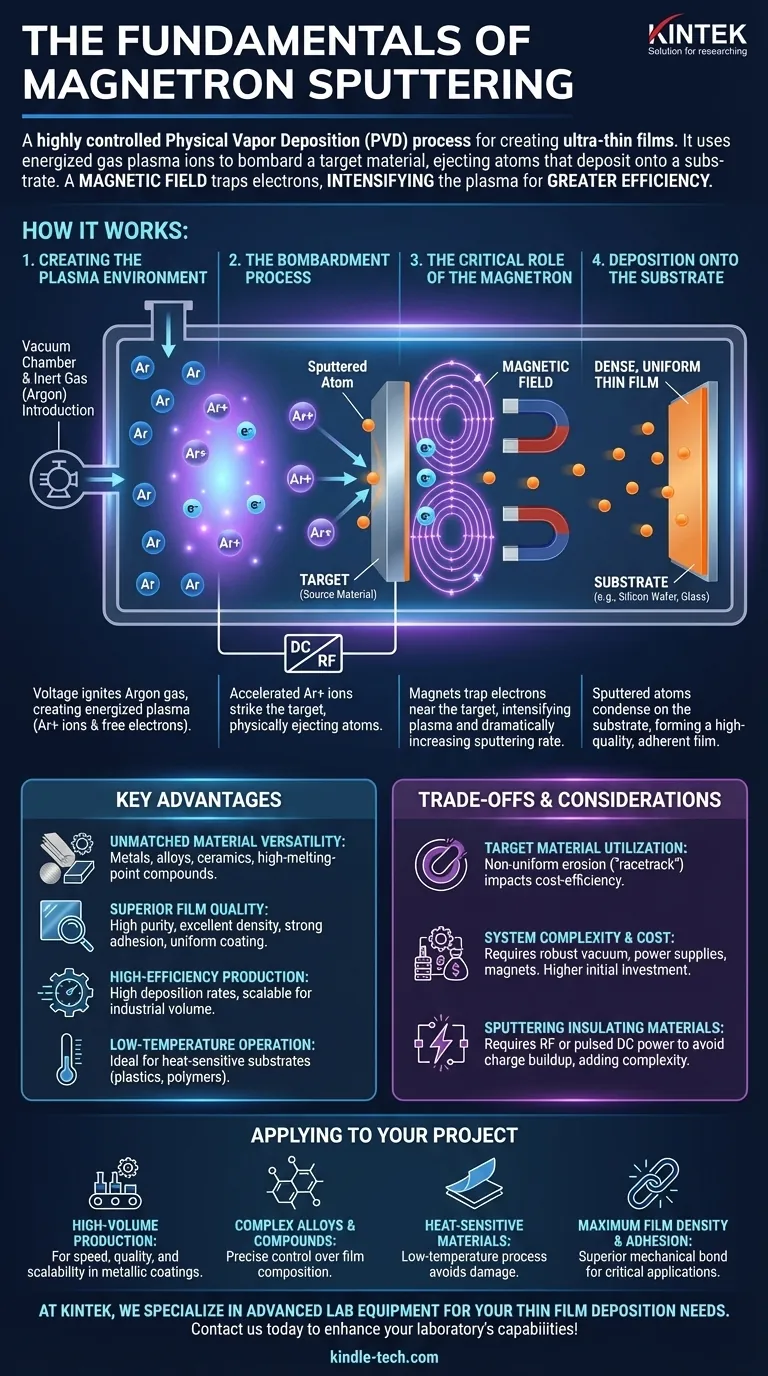

マグネトロンスパッタリングの仕組み:プラズマから膜へ

この技術がなぜこれほど強力なのかを理解するには、まずプロセスを段階的に分解する必要があります。これは、真空チャンバー内で発生する正確な一連のイベントです。

プラズマ環境の作成

まず、真空チャンバーを非常に低い圧力まで排気します。次に、少量の不活性ガス、通常はアルゴン(Ar)が導入されます。ターゲット材料(陰極として機能)とチャンバー/陽極の間に高電圧が印加されます。

この電圧がガスを着火させ、アルゴン原子から電子を剥ぎ取り、プラズマ(正のアルゴンイオン(Ar+)と自由電子が混ざり合った、光を放つエネルギー状態)を生成します。

衝突プロセス

正に帯電したアルゴンイオンは電場によって加速され、負に帯電したターゲット表面にかなりの運動エネルギーで衝突します。

各衝突は、ターゲット材料から原子を物理的に放出、つまり「スパッタ」するのに十分なエネルギーを持っています。これらの放出された原子はターゲットから直線的に移動します。

マグネトロンの重要な役割

ここにこの技術が効率を得る理由があります。ターゲットの背後に磁石が配置されています。この磁場は、はるかに軽い電子を捕らえ、ターゲット表面のすぐ前で螺旋状の経路を強制的に移動させます。

磁場がないと、電子はすぐに失われます。電子を閉じ込めることで、電子がより多くのアルゴン原子と衝突してイオン化する確率が指数関数的に増加します。これにより、必要な場所に、はるかに高密度で強力なプラズマが生成され、スパッタリングレートが劇的に向上します。

基板への成膜

ターゲットからスパッタされた原子は真空チャンバー内を移動し、その経路に置かれた基板(シリコンウェーハ、ガラス、プラスチック部品など)の表面に凝縮します。

これらの原子はかなりの運動エネルギーを持って到達するため、表面にわずかに埋め込まれ、非常に高密度で純粋、かつ密着性の高い膜として配列されます。

このプロセスが非常に効果的な理由:主な利点

マグネトロンスパッタリングプロセスの物理学は、高度な製造において主要な選択肢となる一連の利点に直接つながります。

比類のない材料の多様性

このプロセスは純粋に物理的なものであり、熱的なものではありません。ソース材料の融解や蒸発を必要としません。

これにより、金属、合金、セラミックス、および他の方法では成膜が不可能な極めて高い融点を持つ化合物を含む、事実上あらゆる材料の成膜が可能になります。

優れた膜品質

スパッタされた原子の高いエネルギーは、優れた特性を持つ膜をもたらします。これらは、高い純度、優れた密度、および基板への極めて強力な密着性で知られています。

さらに、このプロセスは、半導体や建築用ガラスのようなアプリケーションにとって重要な、広い領域にわたる高度に均一なコーティングを可能にします。

高効率生産

プラズマの磁気閉じ込めは、特に金属の場合、非常に高い成膜レートにつながります。

この速度は、優れた均一性と完全自動化の可能性と相まって、マグネトロンスパッタリングを非常にスケーラブルで、大量生産に理想的なものにします。

低温操作

基板が意図的に加熱されないため、スパッタリングは低温プロセスです。これは、プラスチック、ポリマー、布地などの熱に敏感な基板を損傷することなくコーティングするための重要な利点です。

トレードオフと考慮事項の理解

完璧な技術はありません。マグネトロンスパッタリングを効果的に使用するには、その固有の限界を認識する必要があります。

ターゲット材料の利用率

プラズマを強化する磁場は、プラズマをターゲット上の特定の領域に閉じ込めます。これにより、しばしば「レーストラック」と呼ばれるパターンでターゲット材料が不均一に侵食されます。

これは、高価なターゲット材料のかなりの部分が消費されない可能性があり、時間の経過とともにコスト効率に影響を与えることを意味します。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは、単純な熱蒸着装置よりも複雑です。堅牢な真空システム、高電圧DCまたはRF電源、および精密に設計された磁石アセンブリが必要です。これは、初期設備投資の増加につながります。

絶縁材料のスパッタリング

スパッタリングは誘電体(絶縁体)を成膜できますが、特定の pendekatan が必要です。標準的なDC電源を使用すると、絶縁ターゲット上に正電荷が蓄積し、アルゴンイオンを反発させてプロセスをすぐに停止させます。

これは、電荷の蓄積を中和するために電圧を急速に交互に切り替える高周波(RF)またはパルスDC電源を使用することで克服されます。ただし、これにより複雑さとコストが増加し、誘電体の成膜レートは通常、金属よりも低くなります。

これをプロジェクトに適用する方法

成膜技術の選択は、常に最終目標と一致している必要があります。マグネトロンスパッタリングは、いくつかの主要な分野で優れています。

- 大量の金属コーティング生産が主な焦点である場合:マグネトロンスパッタリングは、成膜速度、膜品質、および産業スケーラビリティの比類のない組み合わせを提供します。

- 複雑な合金や新規化合物の成膜が主な焦点である場合:複数のターゲットからの共スパッタリングや、ガス混合物(例:窒素または酸素)中の反応性スパッタリングは、膜組成の正確な制御を提供します。

- 熱に敏感な材料のコーティングが主な焦点である場合:プロセスの低温特性は、プラスチックやポリマーを損傷する熱的方法よりも理想的な選択肢となります。

- 最大の膜密度と密着性を達成することが主な焦点である場合:スパッタされた原子の高い運動エネルギーは、他のほとんどのPVD技術と比較して、優れた機械的結合と膜の完全性を保証します。

磁場を用いた制御されたプラズマをマスターすることで、マグネトロンスパッタリングは、原子レベルで表面を設計するための比類のない多用途なツールを提供します。

要約表:

| 主要な側面 | 利点 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 磁場が電子を閉じ込めてプラズマを強化する |

| 主な用途 | 超薄型、高密度、均一なコーティングの作成 |

| 材料の多様性 | 金属、合金、セラミックス、高融点化合物に対応 |

| 主な利点 | 高い成膜レート、優れた密着性、低温操作 |

| 理想的な用途 | 半導体、建築用ガラス、プラスチックなどの熱に敏感な基板 |

精密な技術で優れた表面を設計する準備はできていますか?

KINTEKでは、お客様の薄膜成膜ニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。半導体の研究、熱に敏感な材料のコーティング、または新規化合物の開発に取り組んでいる場合でも、当社のマグネトロンスパッタリングソリューションは、お客様の研究または生産に必要な高品質、高密度、均一な膜を提供します。

今すぐお問い合わせください。当社の専門知識がお客様のラボの能力をどのように向上させ、プロジェクトを前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 真空誘導溶解スピニングシステム アーク溶解炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

よくある質問

- 熱分解の欠点は何ですか?廃棄物発電の高コストと隠れた課題

- 薄膜堆積に使用される方法は次のうちどれですか?PVD、CVDなどのガイド

- 高速せん断システムと化学触媒を組み合わせることによるプロセス上の利点は何ですか?バイオマス収量を最大化する

- 3DプリントされたPEEK・タングステン複合材シールドに高温熱処理が必要なのはなぜですか?

- 実験室における炉の用途とは?材料の変質と分析のためのガイド

- 製造プロセスにおける焼結とは?高密度で高性能な部品を製造するためのガイド

- 赤外分光法でKBrのみが使用されるのはなぜか?あなたのサンプルに最適な材料に関する真実

- RFスパッタリングまたはDCスパッタリングとは何ですか?適切な薄膜成膜方法を選択する