強力で広く使用されている技術である一方で、DCマグネトロンスパッタリングには、プロジェクトに選択する前に理解しておくべきいくつかの重要な欠点があります。主な制限事項としては、絶縁材料を成膜できないこと、ターゲット利用率の低さなどの本質的なプロセス非効率性、著しい基板加熱、装置の初期コストと複雑さの高さが挙げられます。

DCマグネトロンスパッタリングの核となる制限は、直流に依存していることに起因します。これにより、本質的に導電性材料に限定され、運用上の非効率性や熱的な課題が生じ、これらを慎重に管理する必要があります。

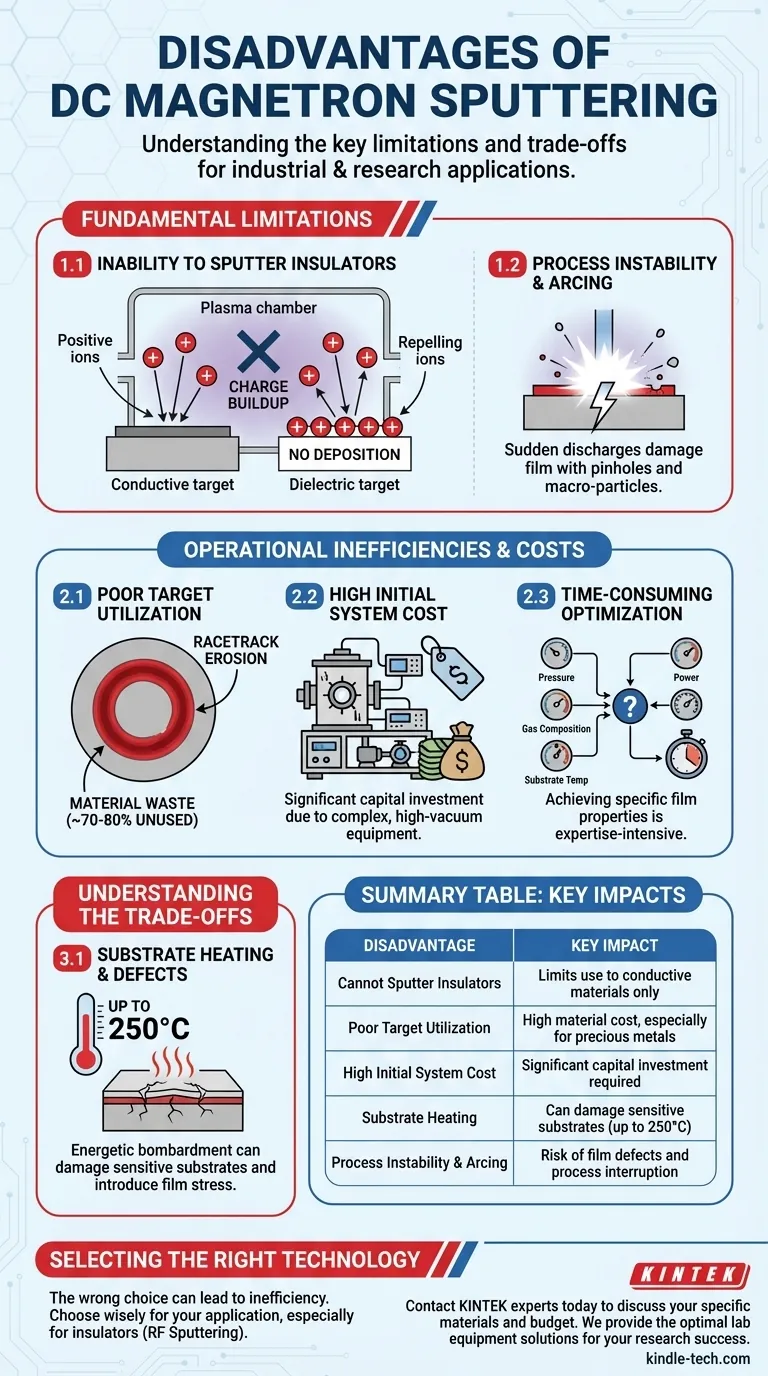

基本的な材料とプロセスの制限

DCマグネトロンスパッタリングの最も重大な欠点は、その動作原理に根ざしています。これらの制限は、特定のアプリケーションにとって完全に障壁となる可能性があります。

絶縁体のスパッタリング不能

最大の欠点は、DCマグネトロンスパッタリングでは絶縁体(誘電体)材料を成膜できないことです。DC電圧は、機能するために連続的な導電経路を必要とします。

絶縁ターゲットをスパッタリングする場合、プラズマからターゲット表面に衝突する正イオンは中和されません。これにより、ターゲット表面に正電荷が急速に蓄積し、結果として入射イオンを反発させ、プラズマを消滅させ、成膜プロセス全体が停止してしまいます。

プロセスの不安定性とアーク放電

導電性ターゲットを使用する場合でも、プロセスの不安定性が発生する可能性があります。プラズマの挙動は、圧力、電力、ターゲットの状態に敏感である場合があります。

これにより、ターゲット表面で突然の放電が発生するアーク放電が生じることがあります。アーク放電は、マクロ粒子やピンホールを生成することで薄膜を損傷し、最終的なコーティングの品質を損なう可能性があります。

運用上の非効率性とコスト

材料の制限に加えて、DCマグネトロンスパッタリングは、コストと効率に関連するいくつかの実用的な課題を提示し、産業生産におけるその実現可能性に影響を与えます。

ターゲット材料の利用率の低さ

プラズマを閉じ込めるために使用される磁場は、ターゲット上に集中したエロージョンゾーン、一般に「レーストラック」として知られる領域を作り出します。

これは、材料がこの特定のリングからのみスパッタリングされることを意味し、高価なターゲット材料の大部分が未使用のまま残されます。この低い利用率は、特に金やプラチナのような貴金属をスパッタリングする場合、主要なコスト要因となります。

高い初期システムコスト

マグネトロンスパッタリングシステムは複雑な装置です。高真空チャンバー、複数のガス流量コントローラー、高出力DC電源、および洗練されたマグネトロンカソードアセンブリが必要です。

この複雑さにより、熱蒸着などの他の成膜技術と比較して、高い初期設備投資が必要となります。

時間のかかるプロセス最適化

特定の特性(応力、抵抗率、光学定数など)を持つ膜を実現することは困難な場合があります。

最終的な膜の品質は、圧力、電力、ガス組成、基板温度など、多数の制御パラメータに依存します。この多変数プロセスの最適化は、時間と専門知識を要する作業となる可能性があります。

トレードオフの理解

これらの欠点を、この技術が提供する利点とのトレードオフとして捉えることが重要です。制限を引き起こすのと同じ物理現象が、その強みも生み出しています。

基板加熱と膜欠陥

スパッタされた原子とプラズマイオンによる基板への高エネルギー衝突は、高密度で密着性の高い膜を形成する要因です。

しかし、この同じ衝突はかなりのエネルギーを伝達し、基板加熱を引き起こし、最大250°Cに達することがあります。これは敏感な基板を損傷する可能性があり、また成長中の膜に構造的欠陥や応力を導入する可能性もあります。

成膜速度:視点の問題

単純なダイオードスパッタリングと比較して、マグネトロンスパッタリングは導電性材料に対してはるかに高い成膜速度を提供し、産業生産に適しています。

しかし、「遅い」成膜速度という記述は、蒸着などの他の技術との比較、または誘電体材料の成膜速度が実質的にゼロであることを考慮した場合によく聞かれます。

アプリケーションに合った適切な選択

正しい成膜方法を選択するには、技術の能力と制限をプロジェクトの目標に合わせる必要があります。

- 高密度で密着性の高い導電性膜(金属、合金、TCO)の成膜が主な焦点である場合:DCマグネトロンスパッタリングは優れた選択肢ですが、ターゲット利用率の低さによるコストと、潜在的な基板加熱の管理を計画する必要があります。

- 絶縁体または誘電体膜(SiO₂、Al₂O₃、窒化物など)の成膜が主な焦点である場合:DCマグネトロンスパッタリングは不適切なツールです。電荷蓄積の問題を克服するRF(高周波)スパッタリングなどの技術を使用する必要があります。

- 限られた予算または熱に敏感な基板での研究開発が主な焦点である場合:高い装置コストと固有の基板加熱により、熱蒸着などの他の技術がより実用的な出発点となる可能性があります。

これらの制限を理解することが、特定のアプリケーションに適した成膜技術を選択するための第一歩です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 絶縁体をスパッタリングできない | 導電性材料のみに用途が限定される |

| ターゲット利用率が低い | 特に貴金属の場合、材料コストが高い |

| 高い初期システムコスト | 多額の設備投資が必要 |

| 基板加熱 | 敏感な基板を損傷する可能性あり(最大250°C) |

| プロセスの不安定性とアーク放電 | 膜欠陥やプロセス中断のリスク |

特定の材料と予算に合った適切なスパッタリング技術の選択でお困りですか? DCマグネトロンスパッタリングの制限は、アプリケーションに適した実験装置を選択することの重要性を浮き彫りにします。KINTEKでは、さまざまな研究室のニーズに対応する実験装置と消耗品を専門としています。当社の専門家が、これらのトレードオフを乗り越え、最適なソリューションを見つけるお手伝いをします。誘電体用のRFスパッタリングシステムであろうと、まったく異なる成膜技術であろうと、お任せください。今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、研究にふさわしい性能と価値を確実に手に入れましょう!

ビジュアルガイド

関連製品

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター