その核となるマグネトロンスパッタリングは、磁場を利用して基板上への薄膜成膜速度を劇的に高める、非常に効率的な物理蒸着(PVD)技術です。その主な効果は、緻密で密着性の高いコーティングを正確な膜厚制御で作成することであり、マイクロエレクトロニクスから耐摩耗工具まで、あらゆる現代の工業生産の基礎となっています。

マグネトロンスパッタリングの中心的な効果は、コーティングプロセスを大幅に強化することです。磁石を使用してターゲット材料の近くに電子を閉じ込めることで、標準的なスパッタリングよりも低圧で高速な成膜速度と高品質な膜を実現しますが、基板加熱や材料の制限に関連するトレードオフも生じます。

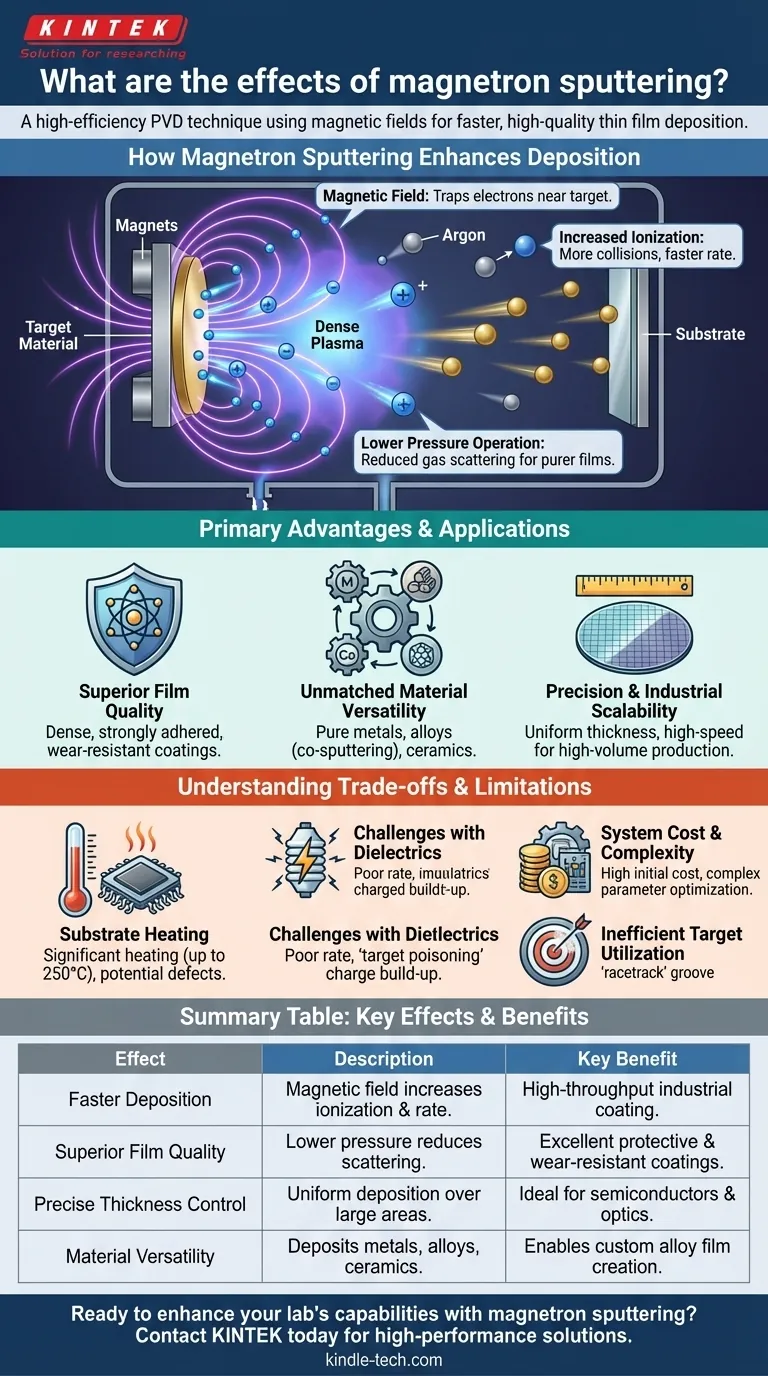

マグネトロンスパッタリングが成膜をどのように強化するか

マグネトロンスパッタリングの効果を理解するには、まずその核となるメカニズムを見る必要があります。このプロセスは、強力な磁場を追加することで標準的なスパッタリングを改良し、プラズマ環境を根本的に変化させます。

磁場の役割

重要な革新は、スパッタリングターゲット(ソース材料)の背後に磁石を戦略的に配置することです。この磁場は、ターゲット表面のすぐ前の限られた領域に電子を閉じ込めます。

イオン化とスパッタリング速度の増加

これらの閉じ込められた電子は磁力線の周りを螺旋状に動き、その経路長を大幅に増加させ、中性ガス原子(通常はアルゴン)との衝突確率を高めます。これにより、必要な場所に正確に、高密度でイオンが豊富なプラズマが生成されます。

高濃度の正のガスイオンがターゲット材料をより強く衝撃し、原子をはるかに高い速度で放出します。これが、この技術の速度と効率の主な理由です。

低圧動作

プラズマがターゲットの近くに非常に効率的に閉じ込められるため、プロセスをはるかに低いガス圧で実行できます。これにより、スパッタされた原子の気相散乱が減少し、「見通し線」成膜が改善され、より純粋で緻密な膜が得られます。

主な利点と用途

マグネトロンスパッタリングの独自のメカニズムは、いくつかの非常に望ましい結果を生み出し、幅広い産業用途に適しています。

優れた膜品質

マグネトロンスパッタリングは、非常に緻密で基板への強力な密着性を示す膜を生成することで知られています。これにより、大きな摩耗や環境ストレスに耐える必要のある保護コーティングに最適です。

比類のない材料の多様性

純粋な金属、複雑な合金、さらには一部のセラミックスまで、非常に幅広い材料をスパッタリングできます。複数のターゲットを同時に使用する(共スパッタリング)ことで、エンジニアは非常に正確な組成の合金膜を作成できます。

精度と産業規模での拡張性

このプロセスにより、広い表面積にわたって均一で高精度の膜厚が可能になり、光学部品や半導体にとって重要です。その高速性と信頼性により、大量生産、自動化された産業生産に完全に適しています。

トレードオフと限界の理解

強力ではありますが、マグネトロンスパッタリングは普遍的な解決策ではありません。その固有の限界を理解することは、成功裏に導入するために不可欠です。

基板加熱と潜在的な欠陥

激しいイオン衝撃はターゲットに限定されません。高エネルギー粒子は基板にも衝突し、かなりの基板加熱を引き起こす可能性があり、場合によっては250°Cに達することもあります。これは、プラスチックや特定の電子部品などの敏感な基板を損傷したり、成長中の膜に構造的欠陥を引き起こしたりする可能性があります。

誘電体材料の課題

マグネトロンスパッタリングは、一般的に誘電体(電気絶縁性)材料の成膜速度が低いです。絶縁体の表面に正電荷が蓄積し、スパッタリングに必要な正イオンを反発する可能性があります。これは「ターゲット汚染」として知られる現象です。

システムコストと複雑さ

マグネトロンスパッタリングに必要な装置は、機械的に複雑で、初期費用が高いです。さらに、最終的な膜特性に影響を与える制御パラメータが多数あるため、プロセスの最適化には時間がかかる場合があります。

非効率なターゲット利用

プラズマは、ターゲット表面の特定のリング状の領域、いわゆる「レーストラック」に集中することがよくあります。これにより、不均一なエロージョンとターゲット材料の利用率の低さが生じ、高価なソース材料のかなりの部分が無駄になる可能性があります。

用途に合った適切な選択

適切な成膜技術の選択は、プロジェクトの特定の目標と制約に完全に依存します。

- 金属または合金のハイスループット工業用コーティングが主な焦点である場合:マグネトロンスパッタリングは、その高速性、膜品質、および拡張性により、優れた選択肢です。

- 熱に敏感な基板への成膜が主な焦点である場合:基板加熱を軽減するためにプロセスを慎重に管理するか、代替の低エネルギー成膜方法を検討する必要があります。

- 厚い高品質の絶縁膜またはセラミック膜の成膜が主な焦点である場合:標準的なマグネトロンスパッタリングは不適切なツールである可能性が高く、RFスパッタリングや反応性スパッタリングなどの技術が必要になる場合があります。

最終的に、マグネトロンスパッタリングは、その効果(速度、品質、制御)が現代の大量生産の要求と完全に一致するため、主要な技術となっています。

要約表:

| 効果 | 説明 | 主な利点 |

|---|---|---|

| 高速成膜 | 磁場が電子を閉じ込め、イオン化とスパッタリング速度を向上させます。 | 工業生産向けのハイスループットコーティング。 |

| 優れた膜品質 | 低圧動作によりガス散乱が減少し、緻密で密着性の高い膜が生成されます。 | 保護コーティングや耐摩耗性コーティングに最適です。 |

| 精密な膜厚制御 | 広い領域にわたって均一で高精度の成膜。 | 半導体、光学部品、マイクロエレクトロニクスに理想的です。 |

| 材料の多様性 | 幅広い金属、合金、一部のセラミックスの成膜が可能。 | 共スパッタリングによりカスタム合金膜の作成が可能。 |

研究室の能力をマグネトロンスパッタリングで強化する準備はできていますか?

KINTEKでは、お客様の特定の研究および生産ニーズに合わせて調整された高性能な実験装置と消耗品を提供することに特化しています。高度なマイクロエレクトロニクス、耐久性のある保護コーティング、精密な光学部品の開発など、当社の薄膜成膜技術の専門知識は、効率的で信頼性の高い優れた結果を達成するのに役立ちます。

当社のソリューションがお客様のプロジェクトにどのように役立つか、ぜひご相談ください。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空誘導溶解スピニングシステム アーク溶解炉

- スパークプラズマ焼結炉 SPS炉

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

よくある質問

- 鋳造に使用されるツールは何ですか?金属鋳造に不可欠な装置の解説

- バイオ燃料の課題は何ですか?再生可能エネルギーへの主要な障害を克服する

- アルミニウムベースのるつぼグリーンボディにおいて、ブラスト乾燥炉での段階的乾燥が必要なのはなぜですか?構造的完全性を確保する

- 熱分解で電力を生成できますか?廃棄物発電システムの可能性を解き放つ

- THCが蒸発するのにどれくらい時間がかかりますか?効力低下の背後にある科学的根拠

- 高出力パルススパッタリング(HiPIMS)における電圧パルスはどうあるべきか?優れた膜制御のためのHiPIMSの習得

- 同じ力がかかる場合、面積が大きくなると圧力はどのように変化しますか?力分布の物理学をマスターする

- 熱処理にはどのような5つの種類がありますか?より良い性能のために金属特性をマスターする