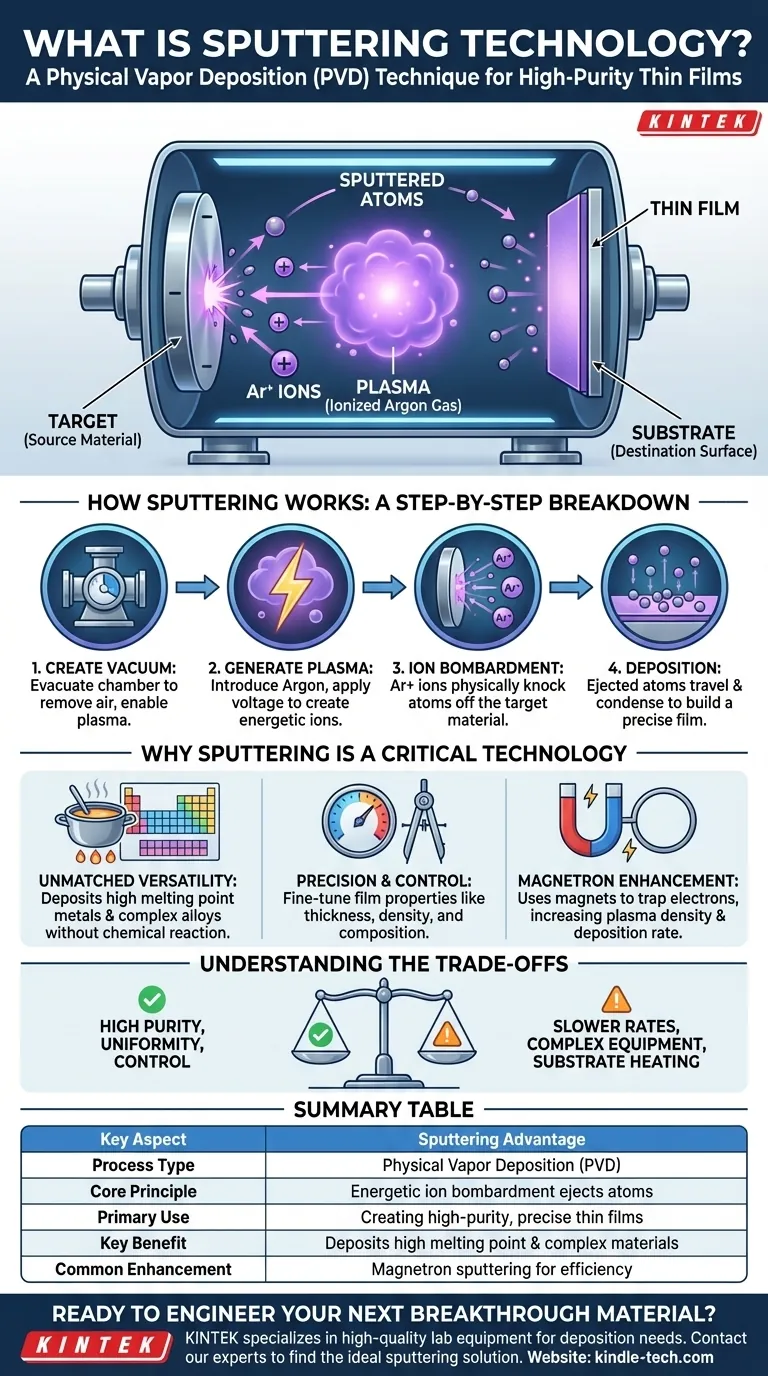

本質的に、スパッタリングは物理気相成長(PVD)技術であり、表面に超薄で高度に均一なコーティングまたは膜を作成するために使用されます。このプロセスは、ソース材料(「ターゲット」)と目的の表面(「基板」)を真空チャンバー内に配置することによって機能します。アルゴンなどの活性化された不活性ガスが導入され、そのイオンが加速されてターゲットに衝突し、原子を物理的に叩き出して飛ばします。これらの原子は移動して基板上に堆積します。

幅広い材料から高純度で精密に制御された薄膜を作成することは、先端製造業における基本的な課題です。スパッタリングは、材料の融点や化学的反応性に関係なく、膜の特性に対して優れた制御を提供する物理的成膜法であるため、この課題に対応します。

スパッタリングの仕組み:段階的な内訳

スパッタリングプロセスは、真空チャンバー内で原子レベルで発生する、注意深く調整された一連の物理現象です。高品質の膜を実現するためには、各ステップが不可欠です。

ステップ1:真空環境の作成

まず、基板(シリコンウェハやガラス片など)とターゲット材料を密閉されたチャンバー内に配置します。このチャンバーは高真空に排気されます。

この真空は2つの理由で重要です。膜を汚染する可能性のある大気ガスを除去すること、そしてプラズマを生成し維持するために必要な低圧条件を提供することです。

ステップ2:プラズマの生成

不活性ガス、最も一般的にはアルゴン(Ar)がチャンバー内に導入されます。その後、ターゲット材料に高い負電圧が印加されます。

この強い電界によりアルゴンガスがイオン化され、アルゴン原子から電子が引き剥がされ、陽イオン化されたアルゴンイオン(Ar+)と自由電子の混合物が生成されます。この活性化されたイオンと電子の雲はプラズマと呼ばれます。

ステップ3:衝突プロセス

プラズマ内の陽イオン化されたアルゴンイオンは、負に帯電したターゲットに強力に引き付けられます。それらは高速でターゲットに向かって加速されます。

衝突すると、エネルギーを持ったイオンはターゲットの表面と物理的に衝突し、運動量を伝達し、ターゲット材料から個々の原子または少数の原子クラスターを叩き出して飛ばします(「スパッタリング」します)。

ステップ4:基板への堆積

ターゲットから放出された原子は、チャンバーの低圧環境を通過します。それらは最終的に基板の表面に着地します。

これらの原子が蓄積するにつれて、それらは凝縮して基板に結合し、徐々に薄く固い膜を形成します。このプロセスにより、最終的な膜の厚さと均一性を精密に制御できます。

スパッタリングが重要な技術である理由

スパッタリングは単なる多くの選択肢の一つではなく、特定の種類の先端材料やデバイスを作成するための唯一の実行可能な選択肢であることがよくあります。その利点は、主要な製造上の課題を解決します。

比類のない材料の多様性

化学プロセス(CVDなど)や熱蒸着とは異なり、スパッタリングは融解や化学反応に依存しない物理プロセスです。

これにより、極めて高い融点を持つ材料(タングステンやタンタルなど)や、最終的な膜で組成を正確に維持する必要がある複雑な合金の成膜に非常に効果的です。

精度と制御

スパッタリングは、最終的な膜の特性に対してエンジニアにきめ細かな制御を提供します。

ガス圧力、電力、基板温度などのパラメータを調整することにより、膜の密度、結晶粒サイズ、形態、電気的または光学的特性を正確に決定できます。このレベルの制御は、半導体、光学フィルター、その他の高性能コンポーネントにとって不可欠です。

マグネトロンスパッタリングの役割

基本的なプロセスに対する一般的な強化策がマグネトロンスパッタリングです。この技術は、ターゲットの後ろに強力な磁石を使用します。

磁場は電子をターゲット表面の近くの円形の経路に閉じ込めます。これにより、電子がアルゴン原子と衝突してイオン化する確率が劇的に増加し、より高密度なプラズマ、より効率的なスパッタリングプロセス、および大幅に高速な成膜速度につながります。

トレードオフの理解

スパッタリング技術は強力ですが、その利点と天秤にかけるべき特定の操作上の考慮事項と制限があります。

遅い成膜速度

熱蒸着などの一部の高速プロセスと比較して、スパッタリングは成膜速度が遅くなる可能性があります。これは、スループットが最も重要となる大量生産においては制限要因となる可能性があります。マグネトロンスパッタリングはこの点を緩和するのに役立ちますが、トレードオフを完全になくすわけではありません。

高真空と装置の複雑さ

スパッタリングは、汚染を防ぎプラズマを維持するために高品質の真空を必要とします。堅牢な真空チャンバーや高性能ポンプを含む必要な装置は複雑であり、かなりの設備投資となる可能性があります。

基板損傷の可能性

スパッタされた原子自体を含む様々な高エネルギー粒子による基板への衝突は、エネルギーを伝達し、加熱や軽微な構造的損傷を引き起こす可能性があります。これは、デリケートな基板や熱に敏感な基板をコーティングする際に懸念事項となることがあります。

目標に合わせた適切な選択

適切な成膜技術の選択は、材料、基板、最終的なアプリケーションの特定の要件に完全に依存します。

- 材料の柔軟性が主な焦点である場合: スパッタリングは、熱法や化学法では成膜が困難または不可能な難融性金属、セラミックス、または複雑な合金の成膜に最適です。

- 正確な膜品質が主な焦点である場合: 先端の電子デバイスや光学デバイスのために、膜の厚さ、密度、化学量論、電気的特性について正確な制御が必要な場合は、スパッタリングを選択してください。

- 複雑な3D形状のコーティングが主な焦点である場合: 可能ではありますが、スパッタリングは視線(ライン・オブ・サイト)プロセスです。CVDや原子層堆積(ALD)などの他の方法は、非常に複雑で非平面的な形状に対してより優れた適合性を提供する場合があります。

その基本原理を理解することにより、スパッタリングを活用して原子レベルで材料を設計し、次世代の先端製品を可能にすることができます。

要約表:

| 主要な側面 | スパッタリングの利点 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | ターゲット原子を放出するための高エネルギーイオン衝突 |

| 主な用途 | 高純度で精密に制御された薄膜の作成 |

| 主な利点 | 高融点材料や複雑な合金の成膜が可能 |

| 一般的な強化策 | 高効率と高速化のためのマグネトロンスパッタリング |

次なる画期的な材料の設計準備はできましたか?

スパッタリング技術は、現代のエレクトロニクス、光学、先端材料を支える高性能薄膜を作成するための基盤です。半導体の開発、光学コーティング、特殊表面のいずれに取り組んでいる場合でも、適切な装置が成功の鍵を握ります。

KINTEKは、すべての成膜ニーズに対応する高品質のラボ機器と消耗品の専門家です。当社の専門知識は、膜特性の精密な制御、材料の純度の確保、R&Dまたは生産の加速を実現するための理想的なスパッタリングソリューションの選択を支援できます。

お客様の研究所の目標をどのようにサポートできるかご相談ください。お客様のアプリケーションに最適なスパッタリングソリューションを見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- 高温用途向け真空熱処理・熱圧焼結炉