はい、化学気相成長(CVD)には基本的に基板が必要です。 基板は最終製品の単なる受動的な担体ではなく、堆積プロセス全体が行われる能動的かつ不可欠な表面です。それは物理的な基盤と、気相の化学物質を固体の薄膜に変換するのに必要な熱エネルギーを提供します。

CVDプロセスにおける基板は、膜成長にとって不可欠な触媒です。それは、揮発性前駆体ガスを固体で高性能な膜に変換するために必要な表面と熱エネルギーを提供し、最終的な材料の構造と品質を直接制御します。

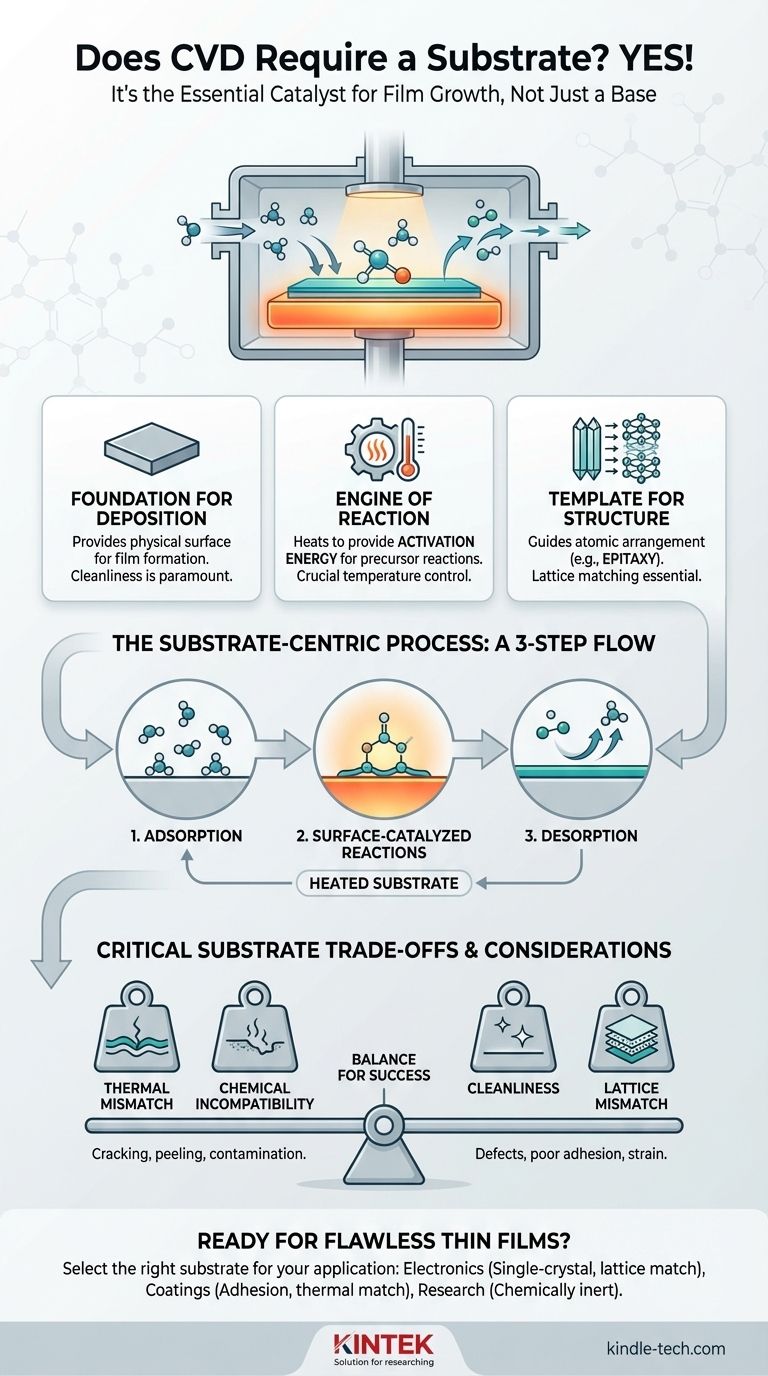

基板の役割:単なる表面以上のもの

基板がなぜ不可欠なのかを理解するには、その単純なベースとしての役割を超えて見る必要があります。それは、CVDプロセスを定義する化学的および物理的変換における積極的な参加者です。

堆積の基盤

最も基本的なレベルでは、基板は膜形成のための物理的な場所を提供します。CVDの目的は、一貫性のある固体の材料層を作成することであり、この層は何かの上に堆積されなければなりません。

反応の原動力

ほとんどのCVDプロセスでは、基板は特定の高温に加熱されます。この熱は単に環境を温めるためだけではありません。それは、前駆体ガスが表面で反応または分解するために必要な重要な活性化エネルギーを提供します。基板の温度は、プロセス全体の最も重要な制御パラメータの1つです。

構造のテンプレート

基板自身の物理的構造は、成長する膜の構造に直接影響を与える可能性があります。半導体のような高性能アプリケーションでは、単結晶基板(シリコンウェーハなど)を使用して、堆積された原子を完全に秩序だった単結晶膜に導く、エピタキシーと呼ばれるプロセスが使用されます。

CVDの仕組み:基板中心のプロセス

CVDにおける一連の出来事は、すべての重要な段階で基板が中心的な役割を果たすことを強調しています。これらの基板に依存するステップのいずれかが損なわれると、プロセスは失敗します。

前駆体の吸着

まず、反応ガス(前駆体)は基板の表面に物理的に付着する必要があります。この吸着と呼ばれるステップにより、分子は反応が起こる加熱された表面と直接接触します。

表面触媒反応

これがCVDの核心です。基板からの熱エネルギーが目的の化学反応を促進します。この不均一反応(気固界面で起こる反応)が、膜を層ごとに構築します。代替案である均一反応(気相で起こる反応)は、高品質な膜ではなく、望ましくない粉塵粒子を生成します。

副生成物の脱着

前駆体が反応して固体膜を形成するにつれて、ガス状の副生成物が生成されます。これらの副生成物は表面から脱着し(脱着)、チャンバーから排出されて、新しい反応物が表面に到達し、成長プロセスを継続できるようにする必要があります。

トレードオフの理解:基板の選択が重要

誤った基板を選択したり、不適切に準備したりすることは、CVDにおける失敗の一般的な原因です。膜と基板の相互作用は、いくつかの重要なトレードオフをもたらします。

熱ミスマッチ

基板と膜の熱膨張率が著しく異なる場合、高い堆積温度から冷却される際に、膜にひびが入ったり、基板から剥がれたりする可能性があります。これは壊滅的な故障モードです。

化学的不適合性

基板は高温で、反応性の前駆体ガスの存在下で化学的に安定している必要があります。不安定な基板は腐食したり、意図せずに化学反応に参加したりして、膜を汚染する可能性があります。

清浄度の極めて重要な必要性

基板表面の微細な塵粒子、有機残留物、または自然酸化膜は、膜の成長を妨げます。これは欠陥、接着不良、および材料特性の低下につながります。基板の洗浄は、絶対に不可欠な準備ステップです。

エピタキシーにおける格子ミスマッチ

単結晶膜の場合、基板の結晶格子の原子間隔は、目的の膜の原子間隔と密接に一致している必要があります。大きなミスマッチは歪みや結晶欠陥を引き起こし、最終的なデバイスの電子的または光学的性能を低下させます。

目標に合った適切な選択をする

理想的な基板は、常に最終的な膜の意図された用途によって定義されます。選択プロセスでは、化学的、熱的、および構造的要件のバランスを取る必要があります。

- 高性能エレクトロニクス製造が主な焦点の場合: 必要なエピタキシャル膜品質を達成するために、正確な格子整合を持つ単結晶基板(シリコンウェーハなど)を使用する必要があります。

- 硬質保護コーティングの作成が主な焦点の場合: 優れた接着特性と、応力下でのひび割れを防ぐためにコーティングと類似した熱膨張係数を持つ基板材料が優先されます。

- 基礎材料研究が主な焦点の場合: サファイアや石英など、プロセスに対して化学的に不活性な基板を選択し、測定する特性が基板との相互作用ではなく、膜に属することを保証します。

最終的に、基板を単なる受動的な担体としてではなく、反応の能動的な構成要素として扱うことが、CVDプロセスを習得し、信頼性の高い高品質な結果を達成するための鍵となります。

要約表:

| 基板の機能 | CVDプロセスへの影響 | 重要な考慮事項 |

|---|---|---|

| 堆積の基盤 | 膜形成のための物理的表面を提供します。 | 表面の清浄度が最重要です。 |

| 反応の原動力 | 前駆体反応の活性化エネルギーを提供するために加熱されます。 | 温度制御が重要です。 |

| 構造のテンプレート | 原子配列をガイドします(例:エピタキシャル成長)。 | 単結晶膜には格子整合が不可欠です。 |

| 接着性の決定 | 膜の安定性および剥離/ひび割れに対する耐性に影響を与えます。 | 熱膨張係数は適合している必要があります。 |

CVDプロセスで完璧な薄膜を実現する準備はできていますか? 成功の基盤は、適切な基板とプロセスの専門知識から始まります。KINTEKでは、お客様の特定の研究室のニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。高度な半導体、耐久性のあるコーティングの開発、最先端の材料研究のいずれを行っている場合でも、当社のチームが優れた結果を得るための最適なセットアップの選択をサポートします。

今すぐKINTEKにお問い合わせください。お客様のプロジェクトをどのようにサポートし、基板の選択が毎回完璧な堆積につながるかを話し合いましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター