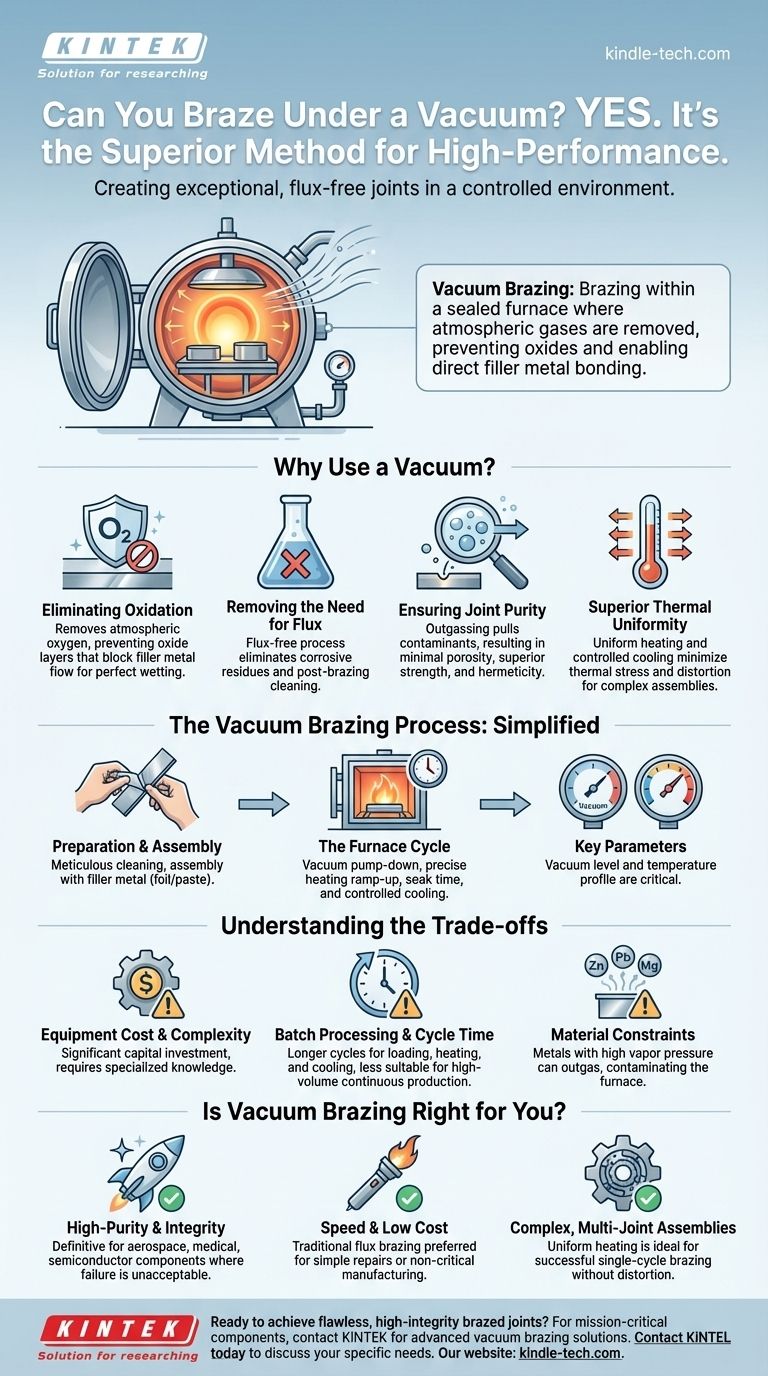

はい、真空下でろう付けできるだけでなく、高性能アプリケーションでは好ましく、しばしば優れた方法です。このプロセスは真空ろう付けとして知られており、大気ガスが除去された密閉炉内で行われます。酸素やその他の反応性ガスを除去することで、金属表面への酸化物の形成を防ぎ、ろう付けフィラーメタルが直接結合して、非常に強力でクリーン、かつフラックスフリーな接合部を作成できます。

ろう付けに真空を使用する主な目的は、単に空気を除去することではなく、アセンブリを汚染から保護し、最高の接合部の完全性を確保するための、高度に制御された活性な環境を作り出すことです。

なぜろう付けに真空を使用するのか?

真空ろう付けの利点を理解することで、航空宇宙、医療、防衛などの産業におけるミッションクリティカルなコンポーネントにとって、なぜそれが不可欠であるかが明らかになります。真空は受動的な環境ではなく、プロセスの能動的な一部です。

酸化の排除

大気中の酸素は、良好なろう付け接合部の主要な敵です。加熱された金属表面に急速に酸化層を形成し、それが障壁となってフィラーメタルが適切に濡れて流れるのを妨げます。

真空炉は、大部分の酸素分子を除去することで、ろう付け温度で母材金属とフィラー合金が完全にクリーンな状態を保つことを保証します。

フラックスの不要化

従来のろう付け方法では、酸化物を溶解および除去するために化学的なフラックスが必要です。しかし、フラックスは接合部に閉じ込められ、腐食や時間の経過とともに潜在的な故障点につながる可能性があります。

真空ろう付けは、フラックスの必要性を完全に排除します。これにより、最終的なアセンブリがよりクリーンになり、ろう付け後の洗浄ステップが不要になり、腐食性のフラックス残留物が残らないことが保証されます。

接合部の純度の確保

真空は、加熱されると、揮発性の汚染物質や閉じ込められたガスを母材から積極的に引き出します。これは脱ガスとして知られるプロセスです。

この精製効果により、気孔率と空隙が最小限に抑えられたろう付け接合部が得られ、その強度、延性、および気密性(漏れ防止性)が大幅に向上します。

優れた熱均一性

プロセス文書に記載されているように、温度均一性は非常に重要です。真空炉は、放射によってアセンブリ全体をゆっくりと均一に加熱することで、これに優れています。

この均一な加熱と制御された冷却は、熱応力と歪みを最小限に抑え、複雑な精密機械加工アセンブリにとって不可欠です。

真空ろう付けプロセス:簡略化された見方

装置は複雑ですが、真空ろう付けサイクルの核心的な原理は単純で、制御に重点が置かれています。

準備と組み立て

部品は、組み立てる前に細心の注意を払って洗浄および脱脂する必要があります。フィラーメタルは、多くの場合、箔またはペーストの形で接合界面に配置されます。

炉のサイクル

組み立てられたコンポーネントは炉に装填され、その後密閉されて必要な真空レベルまで排気されます。その後、炉は正確にプログラムされた加熱サイクルを実行します。

これには、ろう付け温度まで上昇させ、フィラーメタルが接合部全体に完全に流れるように指定された時間保持し、その後制御された方法で冷却することが含まれます。

主要なパラメータ

最も重要な2つのパラメータは、真空レベルと温度プロファイルです。必要な真空度は、母材金属の反応性によって異なります。温度は、フィラー合金を溶融させるのに十分な高さでなければなりませんが、母材を損傷しない程度の低さでなければなりません。

トレードオフの理解

真空ろう付けは強力なプロセスですが、あらゆる状況に対する解決策ではありません。客観性には、その限界を認識することが必要です。

設備コストと複雑さ

真空炉は多額の設備投資を伴います。これらは、操作とメンテナンスに専門知識を必要とする複雑な機械であり、単純なトーチや誘導加熱のセットアップよりもはるかに高価です。

バッチ処理とサイクル時間

真空ろう付けはバッチプロセスです。装填、排気、加熱、保持、冷却には数時間かかることがあります。このため、他の自動化された方法と比較して、大量生産や連続生産にはあまり適していません。

材料の制約

特定の材料は真空ろう付けには適していません。亜鉛、鉛、マグネシウム、カドミウムなど、蒸気圧の高い金属は、ろう付け温度で真空下で蒸発する可能性があります。

合金元素のこの「脱ガス」は、炉内部を汚染する可能性があり、さらに重要なことに、母材とフィラー合金の両方の組成と性能を変化させる可能性があります。

真空ろう付けはあなたのアプリケーションに適した選択ですか?

適切なろう付け方法の選択は、最終製品の要件に完全に依存します。

- 高純度と構造的完全性が主な焦点である場合:接合部の故障が許されない航空宇宙、医療用インプラント、または半導体コンポーネントには、真空ろう付けが決定的な選択肢です。

- 単純なアセンブリの速度と低コストが主な焦点である場合:フラックスを使用した従来のトーチまたは誘導ろう付けは、修理や非重要製造にははるかに実用的で経済的です。

- 歪みなく複雑な多接合アセンブリを接合することが主な焦点である場合:真空炉の均一な加熱は理想的であり、すべての接合部が単一の応力のないサイクルで正常にろう付けされることを保証します。

最終的に、真空ろう付けを選択することは、他のすべての考慮事項よりも最終的な接合部の品質と純度を優先するという決定です。

要約表:

| 主要な側面 | 真空ろう付けにおいてそれが重要な理由 |

|---|---|

| 酸化防止 | 酸素を除去し、フィラーメタルの流れを妨げる酸化層の形成を防ぎます。 |

| フラックスフリープロセス | 腐食性残留物なしでクリーンな接合部を作成し、ろう付け後の洗浄を不要にします。 |

| 接合部の純度と強度 | 汚染物質を脱ガスし、最小限の気孔率と優れた気密性を実現します。 |

| 熱均一性 | 均一な加熱を保証し、複雑なアセンブリの応力と歪みを最小限に抑えます。 |

| 材料の制約 | 蒸気圧の高い金属(例:亜鉛、カドミウム)には適していません。 |

完璧で高品位なろう付け接合部を実現する準備はできていますか?

航空宇宙、医療、防衛におけるミッションクリティカルなコンポーネントにとって、ろう付けプロセスの品質は譲れません。KINTEKは、最高の純度と信頼性のために設計された真空ろう付けシステムを含む、高度な熱処理ソリューションを専門としています。

当社の専門家が、真空ろう付けがお客様のアプリケーションに最適な選択であるかどうかを判断するお手伝いをいたします。お客様の最も要求の厳しいプロジェクトが成功するよう、機器とサポートを提供します。

今すぐKINTEKにお問い合わせいただき、お客様の特定の研究室または生産ニーズについてご相談ください。当社の専門的なラボ機器の利点を発見してください。

ビジュアルガイド