素材とガスの選択

チタン合金の処理

真空炉でチタン合金を処理する場合、冷却ガスとして窒素を使用しないことが極めて重要です。この予防措置が必要な理由は、チタンが特に高温で窒素と高い親和性を示すためです。このような温度では、チタンと窒素は化学反応を起こし、窒化チタンとして知られる黄金色の化合物を形成する。この反応は、チタン合金の表面特性を変化させるだけでなく、材料の完全性と性能を損なう可能性のある潜在的な構造変化をもたらします。

チタンの窒素との反応性は、真空熱処理工程における適切な冷却ガスの選択の重要性を強調しています。チタンが航空宇宙や生物医学用途において工業的に重要であることを考えると、この材料の正しい取り扱いと処理を保証することは最も重要です。チタン窒化物の形成は、望ましくない表面硬化と脆化につながる可能性があり、材料強度と耐久性が重要な高応力用途では特に有害です。

これらのリスクを軽減するため、真空炉内のチタン合金の冷却ガスには通常アルゴンが選択されます。不活性ガスであるアルゴンは、通常の条件下ではチタンと反応しないため、窒化チタンの形成を防ぎ、材料の構造および表面の完全性が損なわれないことを保証します。この実践は、最適な処理結果を達成するために材料とガス選択の重要性を強調する真空熱処理の広範な原則と一致しています。

冷却ガスの選択

真空熱処理における冷却ガスの選択は、処理材料の完全性と特性を維持するために極めて重要です。例えば鋼の場合、一般的に純度99.995%の窒素を含む冷却ガスが好まれます。この高い純度により、鋼材はガスと反応することなく、冷却プロセス中の構造的・機械的特性を維持することができます。

高温合金の場合高温合金の場合、要件はさらに厳しくなります。これらの合金では、純度99.999%の窒素またはアルゴンの冷却ガスが必要とされます。高い純度レベルは、高温での合金の性能を損なう可能性のある汚染を防ぐために必要です。特にアルゴンは、合金との化学反応のリスクを最小限に抑える不活性な特性を持っているため、しばしば選択されます。

チタン合金の場合チタン合金冷却ガスの選択は特に重要です。鋼や高温合金とは異なり、チタンは高温で窒素と反応し、黄金色の窒化チタンを形成します。そのため、チタン合金には純度99.995%のアルゴンを含む冷却ガスが推奨されます。アルゴンの不活性な性質は、チタンが反応しないままであることを保証し、窒化チタンの形成を防ぎ、合金の望ましい特性を維持します。

| 材質 | 推奨冷却ガス | 純度レベル | 理由 |

|---|---|---|---|

| 鋼 | 窒素 | 99.995% | 高純度は反応を防ぎ、構造的完全性を維持する。 |

| 高温合金 | 窒素またはアルゴン | 99.999% | 純度が高く、汚染を防ぎ、高温での性能を維持します。 |

| チタン合金 | アルゴン | 99.995% | 不活性ガスでチタンとの反応を防ぎ、窒化物の形成を避ける。 |

この表は、真空熱処理におけるさまざまな材料の冷却ガス選択における主な検討事項をまとめたもので、材料の特性を維持するためのガス純度と不活性の重要性を強調しています。

装置とプロセスパラメーター

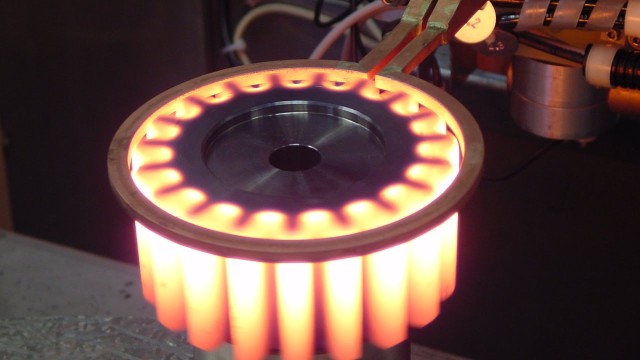

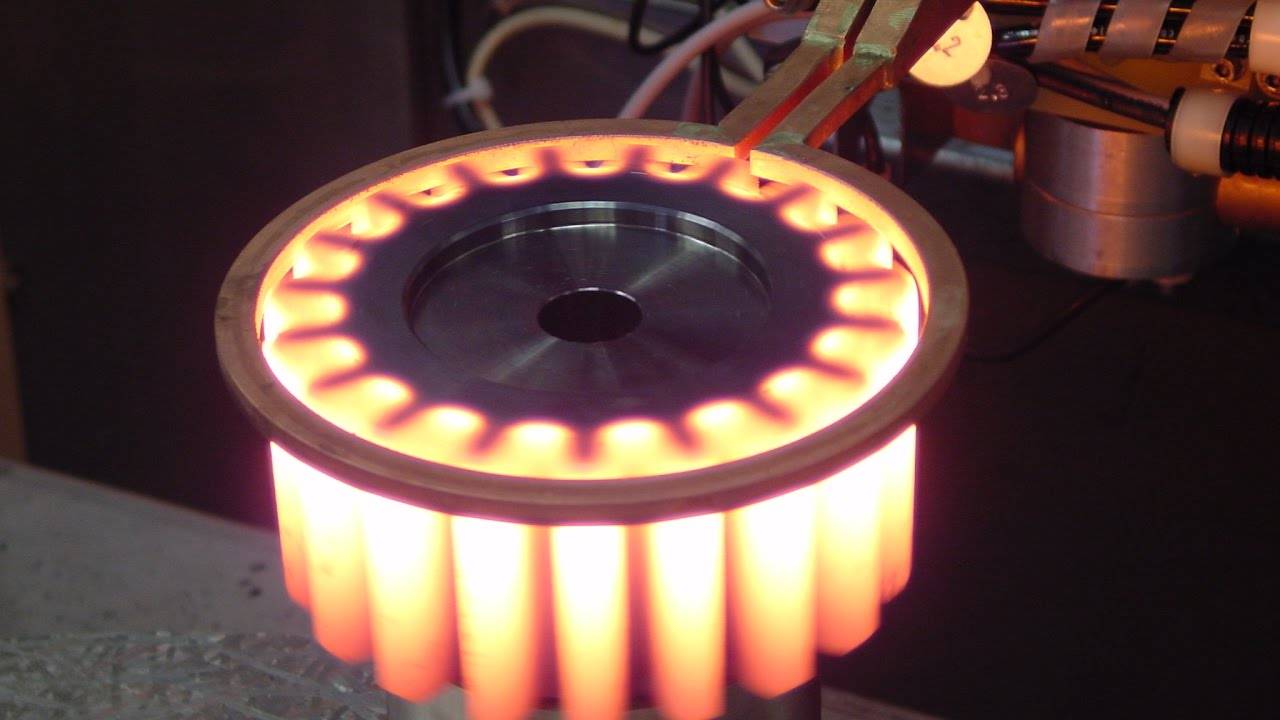

真空炉のアクティビティ

真空炉のアクティビティアーティキュレーションは、炉が効率的かつ効果的に作動するための様々な設計要素を包含します。特にO型ゴムリングの使用は、真空状態に対して堅牢で信頼性の高いシールを提供します。このシールは炉内の真空環境の完全性を維持するために不可欠です。

シーリングに加えて、冷却システムは炉の運転において極めて重要な役割を果たします。一部の真空炉には水冷が組み込まれており、迅速な温度制御と安定化に不可欠です。このような密閉と冷却の二重のアプローチにより、炉は熱処理からアニールまで、幅広い熱プロセスに正確かつ一貫性をもって対応することができます。

真空炉の設計は適応性が高く、特定の産業ニーズに合わせてカスタマイズが可能です。この適応性は次のようなニーズによってもたらされます:

- プロセス制御:温度と真空レベルの精度の確保

- プロセスの再現性:複数のサイクルにわたって一貫した結果を維持します。

- アップタイムの信頼性:炉が中断することなく稼働すること。

- 適応性:新しい材料やプロセスが出現した場合に対応できること。

- 統合性:既存の製造ワークフローにシームレスに適合すること。

- 環境への影響:排出とエネルギー消費の削減

これらの要素は、生産性の向上、歪みの最小化、サイクルタイムの短縮など、真空加工の経済的な利点に貢献します。

圧力上昇率

圧力上昇率は家庭用真空炉の運転、特に熱処理プロセスにおいて重要なパラメーターです。この圧力上昇率は一定期間における炉内圧力の上昇を定量化するもので、通常はパスカル/時間 (Pa/h) 単位で測定されます。家庭用真空炉の場合、推奨される圧力上昇率は1.33 Pa/hを超えてはなりません。この基準は、炉が安定した真空環境を維持することを保証するもので、安定した高品質の熱処理結果を得るために不可欠である。

これに対し、海外企業の中には、圧力上昇率を0.67 Pa/hとする、より厳しい仕様を定めているところもある。この低い閾値は、真空炉のオペレーションにおけるより高い精度と制御レベルを反映している。このような低圧力上昇率を達成するには、高度な設備と綿密なプロセス管理が必要である。このような厳しい仕様に準拠することの利点には、材料の均質性の向上、コンタミネーションのリスクの低減、プロセス全体の効率の向上などがある。

| 仕様タイプ | 圧力上昇率 (Pa/h) |

|---|---|

| 国内標準 | 1.33 |

| 外国規格 | 0.67 |

熱処理中の真空環境の完全性を維持するためには、これらの圧力上昇率の基準を理解し、遵守することが極めて重要です。これにより、処理される材料が一貫した条件にさらされ、予測可能で信頼性の高い結果につながります。

加熱・冷却装置

真空焼戻し炉には、冷却プロセスを迅速化し、温度勾配を正確に制御するために設計された高度な急速冷却システムが装備されています。これらの冷却システムは通常、0.2 MPaを超える冷却水圧で作動し、処理材料の完全性と構造特性を維持するために極めて重要です。冷却水の流量も調整可能で、処理される材料固有の要件に基づいた微調整が可能です。

例えば、チタン合金を扱う場合、窒素を冷却ガスとして高温で使用すると起こりうる窒化チタンの形成を防ぐために、冷却プロセスを綿密に制御する必要があります。その代わりに、より純度の高いアルゴンがその不活性な特性から好まれ、化学反応を起こすことなく材料の特性を確実に維持します。

| 材料 | 冷却ガス | 純度 |

|---|---|---|

| 鋼 | 窒素 | 99.995% |

| 高温合金 | 窒素またはアルゴン | 99.999% |

| チタン合金 | アルゴン | 99.995% |

この表は、真空焼戻し炉の最適な性能と寿命を確保するために、処理材料に応じて適切な冷却ガスを選択することの重要性を示しています。

ワークの取り扱いと処理

真空状態での焼入れ

ワークピースを真空状態で焼入れするには、専用の真空焼入れ油を使用する必要があります。このオイルは、焼入れ工程中のワークの完全性と品質を維持するために不可欠である。真空環境は、大気が材料と相互作用しないことを保証し、酸化を防ぎ、ワークピースの表面仕上げを維持します。

真空パージ炉では、ワークピースは焼入れプロセスの特定の要求に応じて変化する相変化温度まで加熱されます。この加熱段階は、加熱された塊全体の変質にとって極めて重要です。所望の温度に達すると、高温で拡散した化学元素を捕捉するため、ワークは急速に冷却される。この急速冷却は、真空焼入れ油によって促進され、冷却速度が所望の機械的特性を達成するのに十分であることを保証する。

真空焼入れの利点は多岐にわたる。第一に、処理された部品は酸化しないため、光沢が保たれ、美観が維持されます。第二に、このプロセスは、引張強度や硬度など、硬化した部品の特定の機械的特性を向上させることに貢献します。これは、急速冷却と化学元素の捕捉の結果、結晶網目に生じる張力によるものです。

まとめると、真空焼入れは、真空焼入れ油の特性を活用して最適な結果を得る高度なプロセスである。制御された雰囲気と急速冷却により、ワークピースは表面品質を維持するだけでなく、機械的特性も向上します。

真空保護

真空炉の保護は、熱処理プロセスの完全性と有効性を維持する上で極めて重要です。炉は最適な条件を確保するため、真空状態で運転するか、純窒素で充填するのが理想的です。これにより、熱処理の品質を損なうガスや水分の吸収を防ぐことができます。

真空状態では、大気ガスが存在しないため、処理される材料の特性を変化させる化学反応のリスクが排除されます。さらに、真空状態を維持することで、酸化やその他の望ましくない影響を引き起こす水分の存在を最小限に抑えることができます。

純窒素を使用する場合、利用可能な最高純度(通常99.995%以上)のガスを確保することが不可欠です。この高い純度により、窒素内に残留するガスが炉内の材料と相互作用することなく、その特性を維持することができます。

真空で運転するか純窒素を使用するかは、熱処理プロセス特有の要件に依存します。例えば、高温で窒素と反応しやすいチタン合金は、窒化チタンの形成を避けるために真空中で処理されることが多い。

まとめると、炉を真空または純窒素で維持することは、ガスや水分の吸収を防ぎ、熱処理プロセスの品質と一貫性を確保する上で極めて重要です。

加熱とアウトガス

真空熱処理の加熱段階では、ワークと炉内の材料の両方がアウトガスとして知られるプロセスを経ます。この現象はチャンバー内の真空度に大きな影響を与えます。アウトガスとは、材料に吸収または吸着されていたガスが放出されることを指します。これらのガスは、ワーク自体、炉壁、チャンバー内の他のコンポーネントなど、様々なソースから発生します。

アウトガス発生中に放出される主なガスには、水蒸気、水素、二酸化炭素、炭化水素が含まれることが多い。これらのガスは通常、室温では材料表面に吸収または吸着されます。炉が加熱されると、温度上昇によってこれらのガスが脱離し、真空チャンバー内に放出されるため、全体の真空度が低下する。

アウトガスの影響を軽減するために、いくつかの戦略を採用することができる。例えば、加熱プロセスを開始する前に炉内を約6.67Paの圧力にプリポンプすることで、初期ガス負荷を軽減することができる。さらに、高純度材料を使用し、炉内環境をクリーンに保つことで、アウトガスの発生量を最小限に抑えることができます。

アウトガスはプロセスの効果に直接影響するため、真空熱処理では重要な考慮事項です。真空度が高ければ高いほど、加熱環境の制御性が向上し、より一貫性のある予測可能な結果が得られます。したがって、真空熱処理で最適な結果を得るためには、アウトガスを理解し管理することが不可欠です。

加熱温度

真空焼戻し、真空焼鈍、真空溶体化処理、真空時効処理の加熱温度は、一般的に従来の熱処理で使用される温度と同じです。この一貫性により、材料が同じ熱変態を受け、構造的完全性と機械的特性が維持されます。

真空熱処理では、炉内の制御された雰囲気が酸化や汚染を防ぎ、正確な温度制御を可能にします。これは、ワーク全体に均一な加熱を実現するために極めて重要であり、望ましい微細構造の変化に不可欠です。

例えば、チタン合金の場合、真空処理中の加熱温度は、高温で窒素が存在する場合に発生する可能性のあるチタン窒化物の形成を避けるため、慎重に校正されます。この慎重な較正により、合金の特性が維持され、最終製品が要求仕様を満たすことが保証されます。

| プロセスタイプ | 従来の温度 | 真空温度 |

|---|---|---|

| 真空焼戻し | 400°C - 650°C | 400°C - 650°C |

| 真空アニール | 800°C - 1000°C | 800°C - 1000°C |

| 真空溶液処理 | 950°C - 1200°C | 950°C - 1200°C |

| 真空エージング | 450°C - 600°C | 450°C - 600°C |

上表は、これらのプロセスにおける典型的な温度範囲を示しており、真空環境が基本的な加熱要件を変更するのではなく、むしろ処理の純度と制御を向上させることを示しています。この温度の一貫性により、表面汚染の低減や機械的特性の向上など、真空熱処理の利点が十分に発揮されます。

初期設定と準備

加熱前の予備排気

ワークを真空炉に入れた後、加熱プロセスを開始する前にチャンバー内を約6.67 Paの圧力までプレポンプするのが標準的な手順です。このステップはいくつかの理由から非常に重要です:

-

汚染物質の削減: 汚染物質の低減:プレポンプは炉室内の残留ガスや蒸気の濃度を大幅に低減するのに役立ちます。これらの汚染物質は高温でワークと反応し、望ましくない表面反応や脆化を引き起こす可能性があるため、これは極めて重要です。

-

熱効率の向上: 初期圧力を低くすることで、加熱開始後、炉は目的の動作真空レベルに迅速に到達します。これにより、プロセス全体の熱効率が向上し、より制御された均一な加熱が可能になります。

-

アウトガスの防止: 予備排気段階は、その後の加熱サイクルでワークや炉材料からのアウトガスを最小限に抑えることにも役立ちます。アウトガスはチャンバー内の圧力上昇につながり、熱処理の完全性と品質に影響を及ぼす可能性があります。

まとめると、6.67 Paへのプリポンプは、より制御された効果的な真空熱処理プロセスの段階を設定し、ワークピースが潜在的に有害な汚染物質にさらされるのを最小限に抑え、最適な熱条件を達成することを保証します。