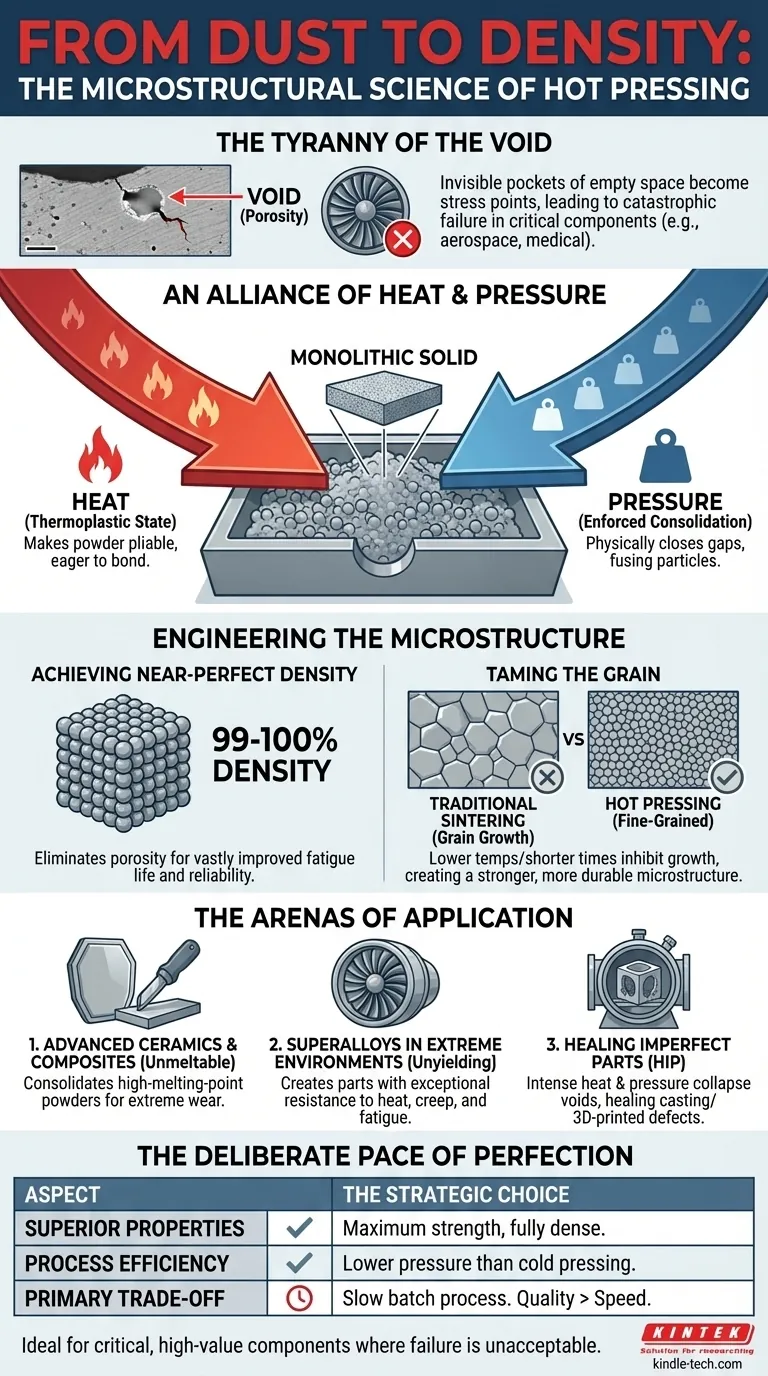

空隙の暴政

ジェットエンジン内部のタービンブレードを想像してみてください。毎分数千回転し、鋼鉄を溶かすほどの温度と、車を引き裂くほどの力に耐えています。その最大の敵は、目に見える応力ではなく、目に見えないもの、すなわち、製造中に金属内に閉じ込められた、塩粒ほどの大きさもない微細な空間、空隙です。

この無の小さな泡は、応力集中点となります。極限状態では、ここから亀裂が発生します。亀裂は成長します。結果は壊滅的な故障です。

これは航空宇宙だけの問題ではありません。装甲、切削工具、医療用インプラントにおいても、最も深刻な工学的課題は、内部の空隙との戦いであることがよくあります。多孔質性は性能の敵であり、完璧な設計を損なう予測不可能な欠陥です。

熱と圧力の同盟

定義上、空虚な空間であるものをどのようにしてなくすことができるのでしょうか?機械加工で除去することはできません。材料の内部構造を根本的に再設計する必要があります。これが熱間プレス成形の目的です。

部品が最初に冷間プレスされ、その後加熱(焼結)される従来の製造方法とは異なり、熱間プレス成形は熱エネルギーと機械的エネルギーを同時に印加します。

その論理はシンプルですが、奥深いものです。熱は、材料の構成粉末を熱可塑性状態にし、それらを柔軟で結合しやすい状態にします。その後、圧力は信じられないほど効果的になり、粒子間の隙間を物理的に閉じ、それらを単一の、一体化した固体に融合させます。

単に形状を形成するだけでなく、粒子のレベルでの強制的な統合プロセスです。

微細構造の工学

熱間プレス成形の真の巧妙さは、材料の最終的な内部構造に対する制御にあります。この制御は、2つの重要な方法で現れます。

ほぼ完璧な密度の達成

主な結果は、多孔質の体系的な除去です。材料が熱くて柔らかい間に押しつぶすことで、プロセスは材料の理論上の最大密度の99〜100%を達成できます。

その「1%」の違いがすべてです。密度が99.9%の部品は、密度が90%の部品よりも強度が高くなるだけでなく、疲労寿命と破壊耐性は桁違いに大きくなる可能性があります。材料を信頼できる部品からほぼ完璧な部品へと変貌させます。

結晶粒の制御

材料の強度は、結晶粒構造によっても決まります。一般的に、小さく均一な結晶粒は、より高い強度と硬度をもたらします。

従来の高温焼結は、結晶粒を成長させ、最終的な部品を弱くする可能性があります。熱間プレス成形は非常に効率的であるため、より低い温度でより短い時間で実行できます。これにより、望ましくない結晶粒の成長が抑制され、固有の強度と耐久性が高い微細結晶粒構造が得られます。

応用の領域

微細構造の完璧さを追求するということは、熱間プレス成形が性能が譲れない場合に選択される方法であることを意味します。

1. 融点の高いもの:先進セラミックス&複合材料

窒化ケイ素や炭化ホウ素などの材料は融点が非常に高く、金属のように鋳造できません。熱間プレス成形は、それらの粉末を完全に緻密な形状に統合するための主要な方法であり、セラミック装甲、高速切削工具、工業用耐摩耗部品などの極限用途に使用されます。

2. 揺るぎないもの:極限環境における超合金

航空宇宙およびエネルギー分野は、地獄のような条件に耐えなければならない部品に超合金を依存しています。熱間プレス成形とそのバリアントである熱間等方圧プレス(HIP)は、タービンブレードやエンジン部品に超合金粉末を統合し、熱、クリープ、疲労に対する優れた耐性を実現します。

3. セカンドチャンス:不完全な部品の修復

おそらく、この技術の最も強力な用途の1つは、他の方法で製造された部品を修正することです。金属鋳造品や3Dプリント部品は、HIPサイクルを受けることができます。激しい熱と圧力により、内部の空隙がすべて崩壊し、部品が内側から修復され、信頼性と耐用年数が劇的に向上します。

完璧への意図的なペース

製造プロセスを選択することは、工学的な決定であると同時に心理的な決定でもあります。それは、最も何を重視するかについての選択です。熱間プレス成形は、スピードよりも確実性へのコミットメントを表します。

| 側面 | 戦略的な選択 |

|---|---|

| 優れた特性 | 主な目標。最大の強度を得るために、完全に緻密で微細な結晶粒の部品を作成します。 |

| プロセスの効率 | 冷間プレスよりも低い圧力要件で、より小型の機器を使用できる可能性があります。 |

| 主なトレードオフ | 低速のバッチプロセス。大量生産を究極の品質と引き換えにしています。 |

これは、数百万個の単純な部品を作成するための適切なツールではありません。少数の重要な部品を完璧に作成するための適切なツールです。これは、実験室規模の開発や、故障が許容できないほど高価になる可能性のある高価値、高性能コンポーネントの製造に理想的です。

確実性のための選択

最終的に、熱間プレス成形を使用するという決定は、隠れた変数を排除するという決定です。それは、最大の危険がしばしば私たちが見ることができない微細な欠陥にあるという認識です。熱と圧力を協調させて印加することにより、粉末の緩い集合体を、絶対的な信頼性のために設計された固体で空隙のないコンポーネントに変換できます。

KINTEKでは、研究者やエンジニアがこのレベルの材料の完璧さを達成できるように、特殊な実験装置と熱間プレスシステムを提供しています。性能と信頼性の限界を押し広げる材料を開発することが目標であれば、その特定の目的に設計されたツールが必要です。

ビジュアルガイド