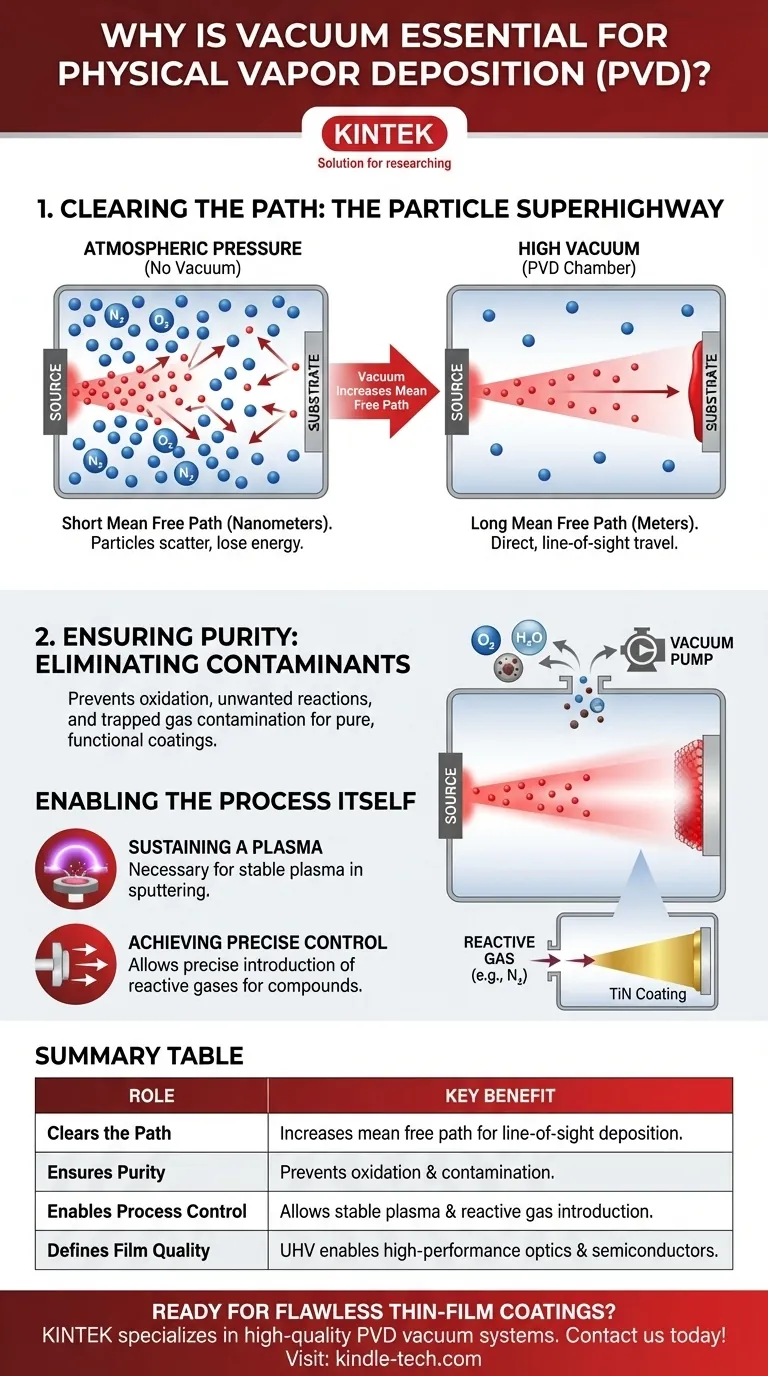

簡潔に言えば、物理蒸着(PVD)において真空が必要とされるのは、主に2つの目的を達成するためです。第一に、真空は、蒸着材料が標的に到達するのを妨げる、蒸着材料と衝突して散乱させるであろう大気中のガスを除去します。第二に、高温の蒸気と反応し、薄膜に埋め込まれてその純度、構造、および性能を損なう酸素や水蒸気などの汚染物質を除去します。

PVDにおける真空の核心的な目的は、単に空っぽの空間を作り出すことではなく、高度に制御された環境を構築することです。この環境は、コーティング粒子が供給源から基板まで一直線に進むことを保証し、最終的な膜が化学的に純粋で構造的に健全であることを保証します。

最初の重要な役割:経路の確保

あらゆる蒸着プロセスにおける主要な課題は、コーティング材料をその供給源から、コーティングしたい部品(基板)まで到達させることです。真空は、この移動を可能にする唯一の実用的な方法です。

平均自由行程の理解

平均自由行程とは、単一の粒子が他の粒子と衝突するまでに移動できる平均距離です。この概念は、真空の必要性を理解する上で中心的なものです。

通常の気圧では、空気は窒素、酸素、その他のガス分子で信じられないほど密に詰まっています。平均自由行程は非常に短く、ナノメートルスケールです。

大気圧の問題点

開放された空気中で材料を蒸発させようとすると、新しく生成された蒸気粒子は、空気分子とほぼ瞬時に衝突します。それらはランダムな方向に散乱し、エネルギーを失い、必要な指向性や力で基板に到達して一貫した膜を形成することはありません。

真空ソリューション:粒子の超高速道路

チャンバーから空気を排気することで、存在するガス分子の数を劇的に減らします。これにより、平均自由行程はナノメートルからメートルへと増加します。

高真空は、効果的に明確で遮るもののない「超高速道路」を作り出します。これにより、蒸発したコーティング粒子は、供給源から基板まで直線的に、視線に沿って移動することができ、効率的で方向性の良い蒸着プロセスを保証します。

2番目の重要な役割:純度の確保

薄膜の品質は、その純度によって定義されます。大気中のガスは、純粋で機能的なコーティングを作成する上で最大の脅威です。

不要な反応の排除

PVDプロセスで蒸発される材料は、多くの場合、非常に高温であり、そのため非常に反応性が高いです。

チャンバー内に浮遊する酸素や水蒸気分子が存在すると、それらは高温の金属蒸気と容易に反応します。これにより、膜内に不要な酸化物や水素化物が形成され、意図された電気的、光学的、または機械的特性が変化します。

大気汚染の防止

化学反応だけでなく、大気中のガスは単に成長する膜内に閉じ込められたり埋め込まれたりすることがあります。この汚染は膜の結晶構造を破壊し、その完全性、密着性、および性能を損なう可能性のある欠陥を生み出します。

PVDプロセス自体を可能にする

多くの一般的なPVD技術では、低圧環境なしではプロセスが機能しません。

プラズマの維持

マグネトロンスパッタリングのような技術は、通常アルゴンなどの不活性ガスからプラズマを生成することに依存しています。このプラズマは、供給材料を衝撃し、原子を放出させて基板に移動させます。

大気圧で安定した低エネルギーのプラズマを点火し維持することは不可能です。真空環境は、プロセスの物理学が機能するための基本的な要件です。

精密な制御の実現

真空は、チャンバーの雰囲気を完全に制御することを可能にします。空気を除去した後、エンジニアは特定の高純度プロセスガスをチャンバーに再充填できます。

これにより、反応性スパッタリングが可能になります。これは、窒素のようなガスが意図的に正確な量で導入され、スパッタされた金属と反応して、窒化チタン(TiN)のような特定の化合物膜を形成します。このレベルの制御は、まずクリーンな真空を作り出さなければ不可能です。

トレードオフの理解

不可欠ではありますが、真空の生成と維持には、認識すべき独自の課題があります。

コストと複雑さ

高真空システムは複雑で高価です。必要な低圧を達成し維持するために、一連のポンプ(例:粗引きポンプと高真空ターボ分子ポンプまたはクライオポンプ)、および洗練されたチャンバー、シール、ゲージが必要です。

プロセス時間とスループット

PVDサイクルのかなりの部分は「排気時間」です。これは、ポンプが空気を除去し、目標の真空レベルに到達するまでの時間です。この非生産的な時間は、操作全体の処理能力と費用対効果に直接影響します。

真空度と膜品質

真空の「品質」(つまり、圧力がどれだけ低いか)は、膜の潜在的な純度と直接相関します。超高真空(UHV)を達成すると最も純粋な膜が得られますが、標準的な高真空プロセスよりもはるかに多くの時間と高価な設備が必要です。

目標に合わせた真空度の選択

必要な真空度は、用途と最終的な膜の望ましい特性によって完全に決定されます。

- 装飾コーティング(例:備品)が主な焦点の場合:標準的な高真空で、良好な密着性を確保し、酸化による大きな変色を防ぐのに十分です。

- 高性能光学部品や半導体が主な焦点の場合:超高真空(UHV)は、デバイスの光学的または電気的性能を損なう微量の汚染を防ぐために不可欠です。

- 特定の化合物(例:工具用のTiN)の作成が主な焦点の場合:制御された高真空は、汚染物質を除去するだけでなく、必要な反応性ガスを正確に導入することを可能にするために重要です。

最終的に、真空はPVDを理論的な概念から精密で信頼性の高い製造技術へと変える基礎的な要素です。

要約表:

| PVDにおける真空の役割 | 主な利点 |

|---|---|

| 経路を確保する | 平均自由行程を増加させ、供給源から基板への視線に沿った蒸着を可能にする |

| 純度を確保する | 酸素や水蒸気などのガスによる酸化や汚染を防ぐ |

| プロセス制御を可能にする | 安定したプラズマ生成と反応性ガス導入(例:TiNコーティング用)を可能にする |

| 膜品質を定義する | 超高真空(UHV)により、高性能光学部品や半導体を可能にする |

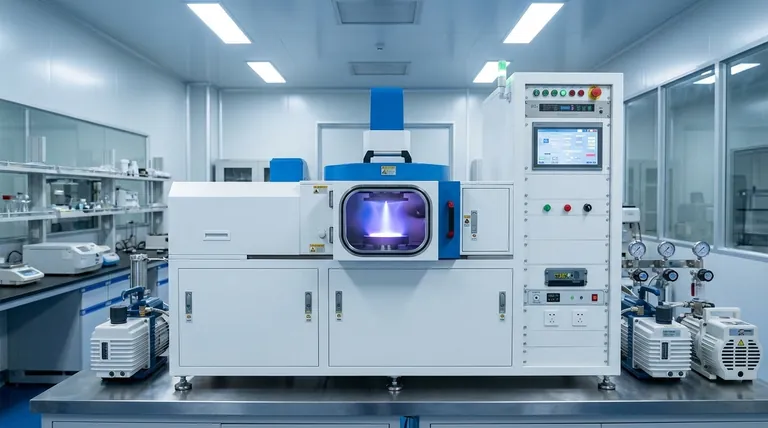

精密PVD装置で完璧な薄膜コーティングを実現する準備はできていますか? KINTEKは、物理蒸着に特化した真空システムを含む、高品質の実験装置と消耗品を専門としています。装飾コーティング、工具の強化、高度な半導体など、お客様のソリューションは純度、制御、信頼性を保証します。今すぐお問い合わせください。お客様のラボの特定のPVDニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- モリブデン真空熱処理炉