基本的に、真空熱処理は、望ましくない表面反応を引き起こす酸素やその他の大気ガスが存在しない、高度に制御された環境で金属を処理するために行われます。これにより、酸化や脱炭などの問題が防止され、炉から取り出した直後から優れた表面仕上げ、強化された機械的特性、高い一貫性を持つ部品が得られます。

従来の熱処理の根本的な問題は、空中で金属を加熱するとその表面が変化し、完全性が損なわれる可能性があることです。真空熱処理は、大気を除去することでこの問題を解決し、部品に加えられる変化が意図したものだけになるようにします。

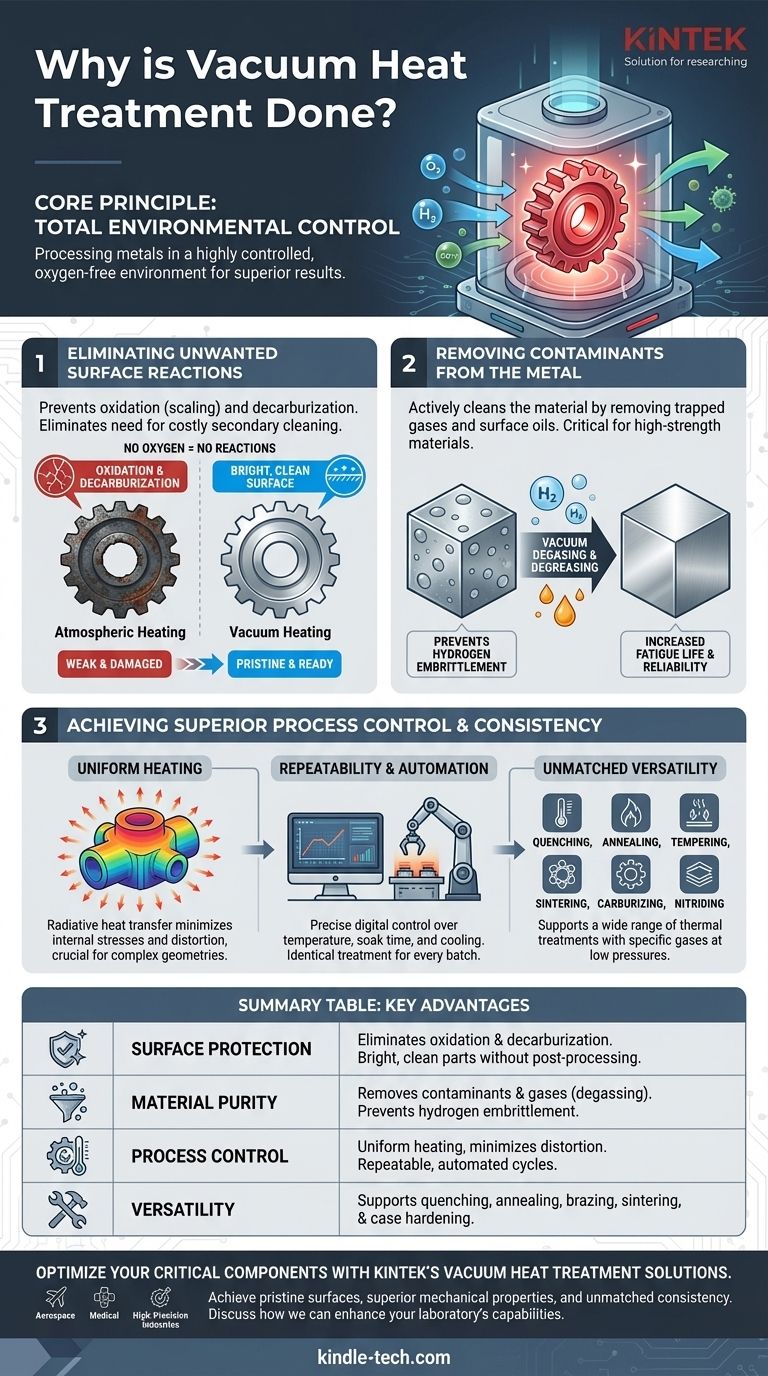

基本原理:完全な環境制御

真空炉の決定的な利点は、加熱プロセス前および加熱中に周囲の大気を除去できることです。この一見単純なステップが、処理の結果を根本的に変えます。

不要な表面反応の排除

鋼やその他の合金を空気中で加熱すると、その表面は大気と反応します。真空はこの反応を排除します。

最も一般的な反応は、酸化(スケールや変色)と脱炭です。脱炭は鋼の表面から炭素が失われることであり、柔らかい外層を作り出し、疲労寿命と耐摩耗性を著しく低下させます。

酸素やその他の反応性ガスを除去することで、部品は明るくきれいな表面で炉から出てきます。これにより、サンドブラスト、研削、化学洗浄などの費用のかかる時間のかかる二次加工が不要になることがよくあります。

金属自体の汚染物質の除去

真空は表面を保護するだけでなく、材料を積極的に洗浄します。低圧環境は、ワークピースから汚染物質を効果的に引き出します。

これには、閉じ込められた水素などのガスを除去する脱ガスが含まれます。水素を除去することは、高張力材料が高負荷下で壊滅的に故障する原因となる状態である水素脆化を防ぐために極めて重要です。

また、真空は脱脂と呼ばれるプロセスで表面の油分や残留物を蒸発させ、高温サイクルに先立って完全にきれいな部品を保証します。

優れたプロセス制御と一貫性の実現

表面保護に加えて、真空炉は従来の熱処理方法では達成が難しいレベルの精度と再現性を提供します。

均一な加熱と歪みの最小化

真空では、熱は主に放射によって伝達され、対流によって伝達されません。これにより、非常に複雑な形状の部品であっても、ワークピースの極めて均一な加熱が可能になります。

この均一性により、加熱および冷却中に蓄積する内部応力が最小限に抑えられ、歪みや反りが大幅に低減されます。これは、厳しい公差の維持が最も重要となる高精度部品にとって不可欠です。

再現性と自動化

真空炉のサイクルはコンピューター制御されており、高度に自動化されています。温度、保持時間、冷却速度(ガスまたは油焼入れ)などの重要なパラメータは、デジタル精度で管理されます。

これにより、バッチ内のすべての部品、およびその後のすべてのバッチがまったく同じ処理を受けることが保証されます。この工程一貫性は、部品の信頼性が譲れない航空宇宙、医療、防衛などの産業にとって不可欠です。

比類のない多用途性

最新の真空炉は、単一のプロセスタイプに限定されません。それらは信じられないほど多用途であり、幅広い熱処理に使用できます。

これには、特定のガスを正確な低圧で導入することによる焼入れ、焼なまし、焼戻し、ろう付け、焼結、さらには浸炭や窒化などの表面硬化プロセスが含まれます。

トレードオフの理解

真空熱処理は強力ですが、すべての用途に万能の解決策というわけではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

初期費用と運用コストの高さ

真空炉とその関連するポンプシステムは、従来の雰囲気炉と比較して多額の設備投資となります。その複雑さから、メンテナンスコストが高くなる可能性もあります。

サイクル時間が長くなる可能性

チャンバーを必要な真空レベルまで排気するプロセスは、各サイクルに時間を追加します。速度が最優先される大量生産の低コスト部品にとっては、これは不利になる可能性があります。

プロセスの適合性

多用途ではありますが、真空が常に望ましい環境であるとは限りません。一部の熱処理プロセスは特定の雰囲気と反応するように特別に設計されており、これは従来の炉でより簡単かつ安価に達成できる場合があります。

真空熱処理を選択する場合

真空技術を使用するかどうかの決定は、コンポーネントの最終的な要件によって決定されるべきです。

- 清浄な表面仕上げと外観が主な焦点の場合: 真空を選択して酸化と費用のかかる後処理工程の必要性を排除します。

- 最大の機械的性能と疲労寿命が主な焦点の場合: 真空を選択して表面脱炭を防ぎ、水素脆化を避けるために水素を除去します。

- 高価値部品または複雑な形状の部品の処理が主な焦点の場合: 歪みを最小限に抑え、高価な部品の廃棄リスクを低減する均一な加熱のために真空を選択します。

- 表面要件があまり厳しくない大量生産が主な焦点の場合: 従来の雰囲気処理の方が費用対効果の高い解決策となる場合があります。

結局のところ、真空熱処理を選択することは、品質、一貫性、および重要なコンポーネントの最終的な性能への投資です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 表面保護 | 酸化と脱炭を排除し、後処理なしで明るくきれいな部品を実現します。 |

| 材料の純度 | 汚染物質やガス(脱ガス)を除去し、水素脆化を防ぎます。 |

| プロセス制御 | 均一な加熱を保証し、歪みを最小限に抑え、再現性のある自動化されたサイクルを提供します。 |

| 多用途性 | 焼入れ、焼なまし、ろう付け、焼結、表面硬化プロセスをサポートします。 |

KINTEKの真空熱処理ソリューションで、重要なコンポーネントを最適化しましょう。当社の高度な実験装置は、お客様の金属が清浄な表面、優れた機械的特性、比類のない一貫性を達成することを保証します。これは、航空宇宙、医療、高精度産業に最適です。当社の専門家と今すぐ連絡して、当社の実験室の能力をどのように高め、お客様固有の熱処理ニーズを満たすことができるかをご相談ください。

ビジュアルガイド