その核心において、チタン製造の莫大な費用は、その鉱石の希少性によるものではなく、高温での極端な化学反応性によるものです。この反応性により、従来の費用対効果の高い製錬が不可能となり、業界はクロール法として知られる、複雑で多段階かつ非常にエネルギー集約的な方法を使用せざるを得ません。

チタンがこれほど高価である根本的な理由は、鋼鉄のように単純で連続的な製錬で製造できないことです。酸素に対する強い親和性があるため、金属を汚染から保護するために、危険な化学物質、不活性雰囲気、そして極端なエネルギー消費を伴う、遅いバッチベースのプロセスが必要です。

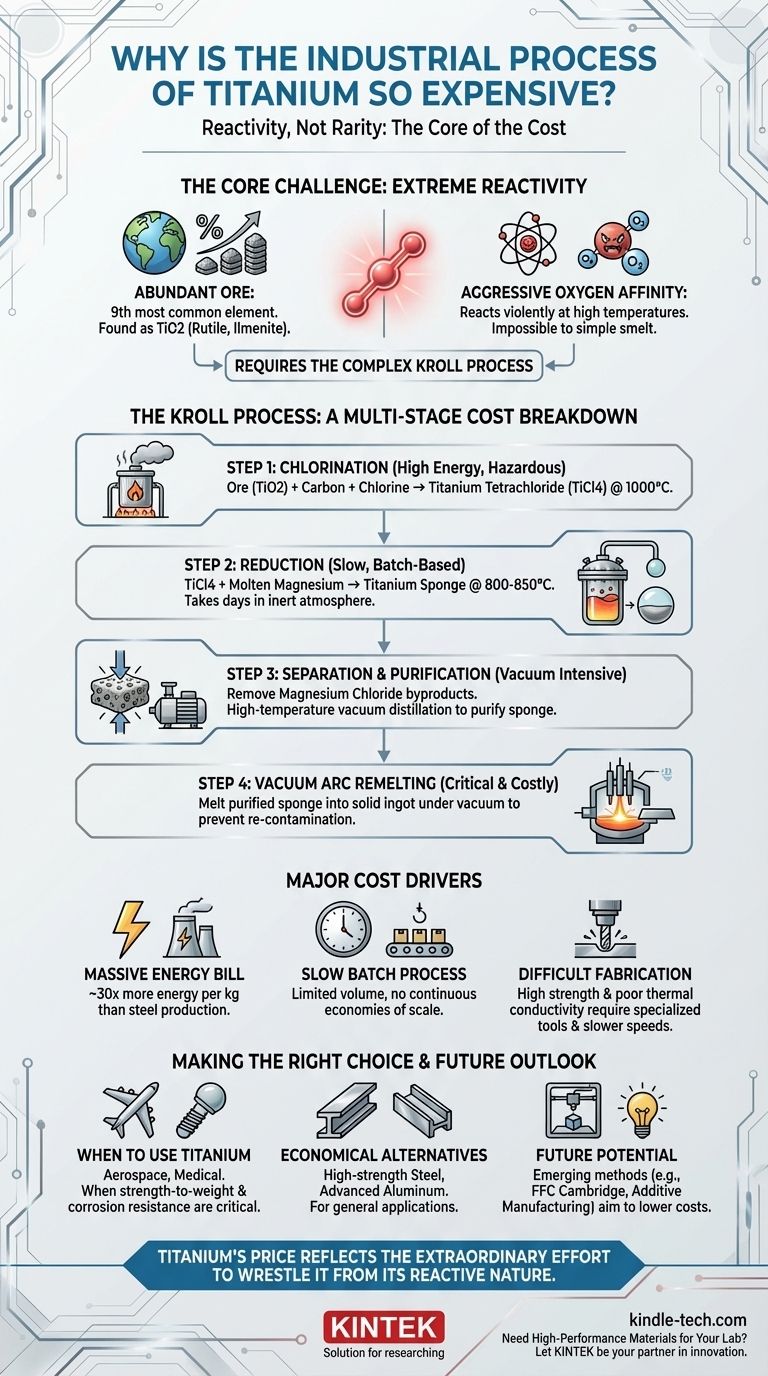

課題:チタンの攻撃的な化学的性質

コストを理解するには、まずチタンが提示する独自の化学的問題を理解する必要があります。それは鉄やアルミニウムとは根本的に異なります。

豊富だが固く結合している

チタンは地殻で9番目に豊富な元素であり、銅、鉛、錫よりもはるかに一般的です。通常、ルチルやイルメナイトなどの鉱物中に二酸化チタン(TiO2)として見られます。

問題はそれを見つけることではなく、天然鉱石中のチタンと酸素の間の強力な化学結合を切断することです。

飽くなき酸素への渇望

金属抽出に必要な高温では、チタンは空気中の酸素、窒素、水素と激しく反応します。

鉄で行われるような従来の高炉でチタン鉱石を製錬しようとすると、失敗に終わります。純粋な金属を生成する代わりに、脆く、役に立たないチタン酸化物や窒化物が生成されます。

なぜ鋼鉄の製錬ははるかに安いのか

鉄の生産は効率の模範です。鉄鉱石は高炉で炭素(コークス)と石灰石と混合され、熱風が吹き込まれます。炭素が鉄から酸素を奪う、連続的で大規模かつ比較的単純なプロセスです。

チタンの反応性により、この直接的で経済的なアプローチは完全に妨げられます。生産の高温段階では常に酸素から遮断されなければなりません。

クロール法:段階的なコストの内訳

1940年代に開発されたクロール法は、チタンを生産するための主要な工業的方法です。これは、金属の高コストに直接寄与する、遅く、多段階のバッチプロセスです。

ステップ1:四塩化チタン(TiCl4)の生成

プロセスは、固体の二酸化チタン(TiO2)を液体に変換することから始まります。鉱石は、炭素と塩素ガスとともに反応器内で約1,000°Cに加熱されます。

この反応により、揮発性で腐食性の高い液体である四塩化チタン(TiCl4)が生成されます。この段階だけでもエネルギー集約的であり、危険な物質の取り扱いを伴います。

ステップ2:還元段階

精製されたTiCl4は密閉されたステンレス鋼製反応器に移されます。すべての空気が排出され、不活性ガス(通常はアルゴン)に置き換えられます。

次に、還元剤として溶融したマグネシウムが反応器に添加されます。高温(800〜850°C)で、マグネシウムがTiCl4から塩素原子を奪い、純粋なチタン金属が残ります。この反応は非常に遅く、完了までに数日かかることがよくあります。

ステップ3:「チタンスポンジ」の分離

結果として得られるのは液体金属ではなく、副産物である塩化マグネシウム(MgCl2)と未反応のマグネシウムが混じり合った、多孔質の固体塊である「チタンスポンジ」です。

ステップ4:精製と溶解

この混合物は粉砕され、塩化マグネシウムが分離されます。残りのチタンスポンジは、高温の真空蒸留プロセスによって精製され、残りのマグネシウムが除去されます。

最後に、精製されたスポンジは粉砕され、混合され、固体インゴットに溶解されます。この溶解は、大気中の酸素による汚染を再び防ぐために、真空アーク溶解(VAR)炉で行う必要があります。

トレードオフと追加コストの理解

クロール法の複雑さは、主要な生産段階を超えて波及するコストを生み出します。

莫大なエネルギー費用

塩素化、還元、真空蒸留、真空アーク溶解の各段階で、莫大な量のエネルギーが消費されます。チタン1キログラムの生産には、一般的な鋼鉄1キログラムの生産の約30倍のエネルギーが必要です。

バッチプロセスの限界

製鉄所の連続的な流れとは異なり、クロール法は一連の個別の遅いバッチです。これは本質的に生産量を制限し、単位あたりの人件費を増加させ、鋼鉄やアルミニウム生産に見られる規模の経済を妨げます。

困難な下流加工

インゴットが形成されても高コストは終わりません。チタンの低い熱伝導率と高い強度は、機械加工を非常に困難にします。特殊な切削工具、遅い加工速度、および広範な冷却剤が必要となり、最終的な加工部品にかなりのコストが追加されます。

より安価な方法の探求

何十年もの間、研究者たちはクロール法に代わる、より直接的で費用対効果の高い方法を模索してきました。

有望な電気化学的代替案

FFCケンブリッジ法などのプロセスは、溶融塩浴中の電気分解を使用して、固体の二酸化チタンを直接チタン金属に還元することを目指しています。理論的には、これはより単純で連続的、かつエネルギー消費の少ない経路となる可能性があります。

クロール法が存続する理由

これらの有望な代替案にもかかわらず、クロール法は70年以上にわたって改良され、重要な航空宇宙および医療用途に必要な極めて高純度のチタンを生産することが証明されています。この信頼された基準を満たすために新しい技術を大規模化する産業的および財政的課題は、これまでのところ広範な代替を妨げてきました。

適切な材料選択

これらの生産上のハードルを理解することは、チタンをいつどのように使用するかを決定する上で重要です。

- 究極の強度対重量比と耐食性が主な焦点である場合:クロール法で製造されたチタンの高コストは、航空宇宙や医療用インプラントなど、性能が譲れない要求の厳しい用途で正当化されます。

- 一般的な用途で費用対効果が主な焦点である場合:高強度鋼または高度なアルミニウム合金が、ほとんどの場合、より経済的で実用的な選択肢となります。

- 次世代の製造を探求している場合:特に積層造形(3Dプリンティング)などの用途において、コスト構造を破壊する可能性を秘めているため、新たな生産方法に注目してください。

結局のところ、チタンの価格は、その自然な酸化状態から純粋で利用可能な金属へと引き出すために必要な並外れた化学的および工学的努力を直接反映しています。

要約表:

| コスト要因 | 高コストの理由 |

|---|---|

| 鉱石処理 | 鉄のように製錬できず、揮発性のTiCl4への変換が必要。 |

| 還元プロセス | 不活性雰囲気下で溶融マグネシウムを使用する、遅いバッチベースのクロール法。 |

| エネルギー消費 | 鋼鉄生産の約30倍のエネルギーを1kgあたり必要とする。 |

| 精製と溶解 | 汚染を防ぐために真空蒸留と真空アーク溶解(VAR)が必要。 |

| 加工 | 高強度と低い熱伝導率のため、機械加工が困難。 |

研究室に高性能材料が必要ですか?

チタンのような反応性金属を扱う際の課題には、信頼性の高い高品質の機器が必要です。KINTEKは、高度な材料加工と研究に必要な堅牢な実験装置と消耗品の供給を専門としています。新しい合金の開発や材料特性の分析など、当社のソリューションは要求の厳しい環境での精度と安全性をサポートします。

KINTEKをイノベーションのパートナーに。 今すぐ専門家にお問い合わせください。お客様の特定の研究室のニーズに当社の製品がどのように応えられるかご相談ください。

ビジュアルガイド