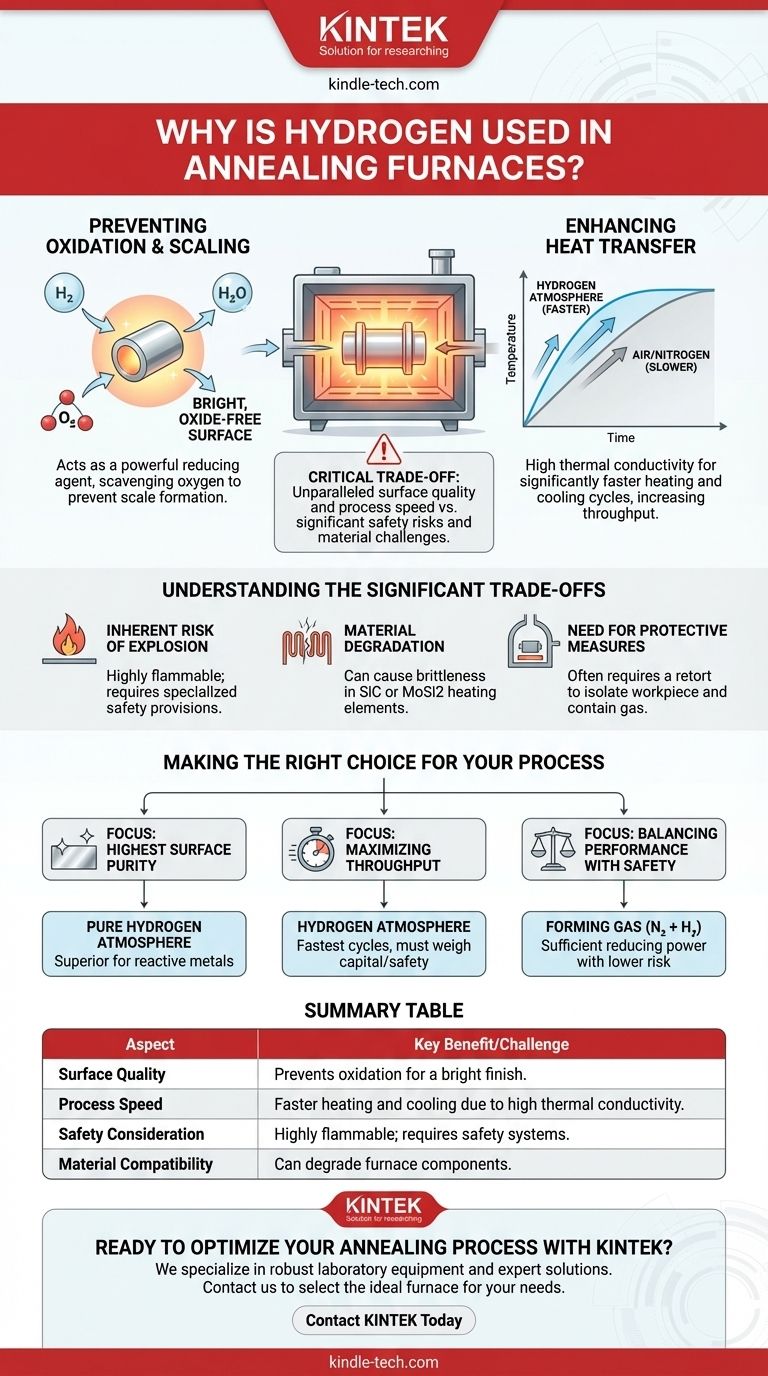

要するに、アニーリング炉で水素が使用されるのには主に2つの理由があります。それは、表面の酸化を防ぐ優れた還元剤であること、そして高い熱伝導率によりはるかに速い加熱および冷却サイクルが可能になることです。この組み合わせにより、よりクリーンな最終製品と、より効率的な熱処理プロセスが実現します。

水素雰囲気を使用するという決定は、重要なトレードオフです。比類のない表面品質とプロセス速度を提供しますが、正確なエンジニアリングと管理が必要な重大な安全リスクと材料適合性の課題をもたらします。

アニーリングにおける水素の主要な機能

水素の使用を理解するためには、高温におけるその特定の化学的および物理的特性を見る必要があります。これらの特性は、熱処理における一般的な課題に直接対処します。

酸化とスケール発生の防止

アニーリング中、加熱された金属表面は、存在する酸素と非常に反応しやすくなります。この反応により、スケールと呼ばれる望ましくない酸化物層が形成されます。

水素は強力な還元剤として機能します。炉内の残留酸素を積極的に捕捉・反応させ、水蒸気(H₂O)を生成し、酸素が金属表面と結合するのを防ぎます。

その結果、炉から取り出した直後に、明るく、クリーンで、酸化物のない表面が得られ、酸洗いや研磨ブラストなどの後工程での費用と時間がかかる洗浄作業が不要になることがよくあります。

熱伝達の向上

水素ガスは、空気や窒素よりも熱伝導率が非常に高いです。

この物理的特性は、部品への熱の伝達と部品からの熱の除去がはるかに効率的であることを意味します。実用的な利点は、加熱および冷却速度が大幅に向上することです。

サイクルタイムが短縮されることで、製造作業全体のスループットと効率が向上します。

重大なトレードオフの理解

利点は明らかですが、水素は特殊な機器と厳格な安全手順を必要とする、要求の厳しい危険なプロセスガスです。

爆発の固有のリスク

水素は非常に引火性が高く、空気と爆発性混合物を形成する可能性があります。

水素雰囲気を使用する炉には、このリスクを軽減するために、パージサイクル、ガス監視システム、防爆構造などの包括的な安全対策を装備する必要があります。

材料の劣化と脆化

高温では、水素は炉自体を構成するために使用される特定の材料と負の反応をすることがあります。

炭化ケイ素(SiC)や二ケイ化モリブデン(MoSi2)などの材料で作られた発熱体は、水素が豊富な雰囲気にさらされると脆くなり、寿命が短くなる可能性があります。

保護対策の必要性

これらの課題に対処するために、高温水素炉ではしばしばレトルトと呼ばれる内部密閉チャンバーが使用されます。

レトルトは水素雰囲気とワークピースを封じ込め、炉の主要な発熱体や断熱材から効果的に隔離します。これにより、炉部品を化学的攻撃から保護し、危険なガスを封じ込めます。

プロセスに最適な選択をする

適切な雰囲気の選択は、処理される材料、要求される表面仕上げ、および運用の優先順位に完全に依存します。

- 最も高い表面純度を達成することに主な焦点がある場合: ステンレス鋼などの反応性の高い金属や、完全に明るい仕上がりを必要とする部品の場合、純粋な水素雰囲気はしばしば最良の選択肢となります。

- スループットの最大化に主な焦点がある場合: 水素の優れた熱伝導率は可能な限り最速の加熱・冷却サイクルを可能にしますが、これは高い設備投資と安全管理の負担と天秤にかける必要があります。

- パフォーマンスと安全性のバランスを取ることに主な焦点がある場合: 窒素と少量の水素の不燃性混合物である「フォーミングガス」は、はるかに低い安全リスクで十分な還元力を提供することがよくあります。

結局のところ、水素雰囲気の活用は、完璧な表面品質の追求と運用リスクの管理とのバランスを取る、計算されたエンジニアリング上の決定です。

要約表:

| 側面 | 主な利点/課題 |

|---|---|

| 表面品質 | 酸化を防ぎ、明るく酸化物のない仕上がりを実現します。 |

| プロセス速度 | 高い熱伝導率により、より速い加熱および冷却サイクルが可能になります。 |

| 安全上の考慮事項 | 引火性が高いため、特殊な安全システムと機器が必要です。 |

| 材料適合性 | 炭化ケイ素発熱体などの特定の炉部品を劣化させる可能性があります。 |

適切な雰囲気でアニーリングプロセスを最適化する準備はできましたか?

KINTEKでは、要求の厳しい熱処理用途向けの堅牢な実験装置と専門的なソリューションの提供を専門としています。 pristine(非常にきれいな)水素雰囲気を必要とする反応性金属を扱っている場合でも、フォーミングガスのようなより安全な代替品が必要な場合でも、当社のチームがあらゆるパフォーマンス、安全性、効率のバランスをとる理想的な炉構成の選択をお手伝いします。

今すぐお問い合わせいただき、お客様固有のアニーリングのニーズについてご相談の上、KINTEKの実験装置に関する専門知識がお客様の結果と生産性をどのように向上させるかをご確認ください。

ビジュアルガイド