焼き戻しが硬度を上げるという考えは、重大かつ一般的な誤解です。実際はその逆で、焼き戻しは初期の硬化処理の後に行われるプロセスであり、硬度を低下させ、内部応力を緩和することを目的としています。この硬度の低下は、靭性を大幅に向上させるための意図的なトレードオフであり、鋼を脆くガラスのような状態から、弾力性のある実用的な材料へと変化させます。

熱処理の核心的な目的は、単に鋼を硬くすることではなく、特性の正確なバランスを達成することです。焼き戻しは、焼入れによって得られた極端で実用性のない硬度をわずかに犠牲にする代わりに、実世界の用途に必要な靭性を得るための重要な第二段階です。

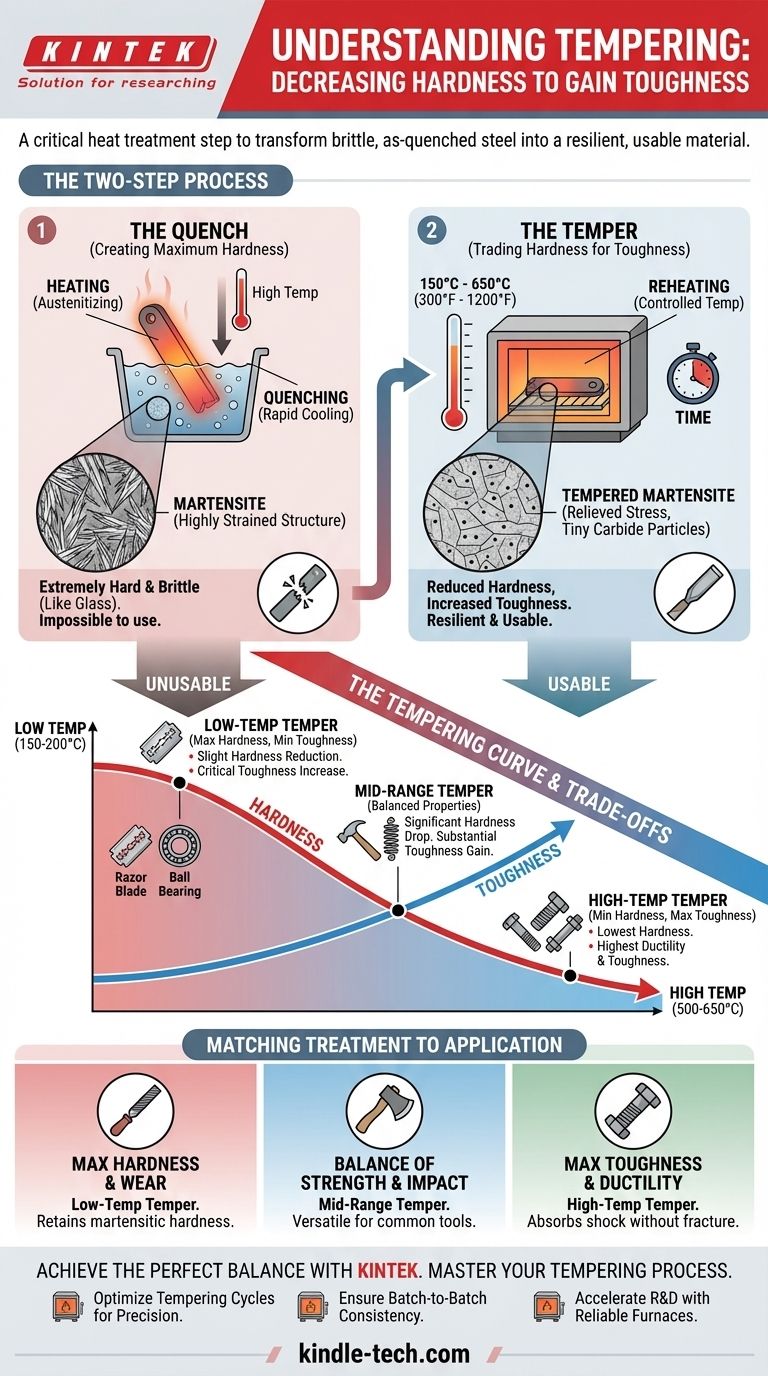

二段階プロセス:硬化と焼き戻し

焼き戻しを理解するには、まずその前に行われる焼入れのプロセスを理解する必要があります。鋼の最終的な特性は、この不可欠な二段階処理の結果です。

ステップ1:焼入れ(最大の硬度を生み出す)

最初のステップは、鋼を高温に加熱し(オーステナイト化と呼ばれるプロセス)、その後、水や油に浸すなどして非常に急速に冷却することです。これを焼入れと呼びます。

この急速な冷却により、炭素原子が鉄の結晶構造内に閉じ込められ、マルテンサイトと呼ばれる非常にひずんだ歪んだ配置が強制的に形成されます。

マルテンサイトは、閉じ込められた炭素原子が結晶面が互いに滑るのを妨げるため、非常に硬いです。しかし、この構造は途方もない内部応力下にあり、信じられないほど脆いです。焼入れ直後の高炭素鋼の破片は、落とすとガラスのように粉砕される可能性があります。

純粋なマルテンサイトの問題点

マルテンサイトは硬度スケールで非常に高い値を示しますが、その脆さのため、ほとんどの実用的な目的には役立ちません。

純粋なマルテンサイト製の工具(ナイフやノミなど)は、欠けることなく研ぐことは不可能であり、最初に使用したときに折れてしまうでしょう。硬度はありますが、靭性(エネルギーを吸収し、破壊せずに変形する能力)がありません。

ステップ2:焼き戻し(硬度と靭性のトレードオフ)

ここで焼き戻しが登場します。硬化して脆くなった鋼は、硬化温度よりもはるかに低い温度(通常150℃~650℃または300°F~1200°F)に慎重に再加熱されます。

この穏やかな再加熱は、閉じ込められた炭素原子が移動するのに十分なエネルギーを与えます。それらはひずんだマルテンサイト構造から移動し、微細で均一に分布した炭化鉄の粒子、最も一般的にはセメンタイト(Fe₃C)を形成します。

この移動は2つの重大な効果をもたらします。マルテンサイト格子の内部応力を大幅に緩和し、構造がわずかに延性を持つようになります。その結果、焼き戻しマルテンサイトとして知られる新しい微細構造が生まれます。

トレードオフの理解:焼き戻し曲線

焼き戻しの鍵は、最終的な特性が焼き戻し温度によって直接制御されることです。温度が高いほど、より多くの炭素が析出し、より多くの応力が緩和され、結果として柔らかくも靭性の高い最終製品が得られます。

低温焼き戻し(約150~200℃ / 300~400°F)

このプロセスは硬度をわずかに低下させるだけですが、靭性を大幅に向上させ、焼入れによる最も極端な応力を緩和します。

カミソリの刃、やすり、ボールベアリングなど、最大の硬度と耐摩耗性を必要とする工具に使用され、わずかな靭性の向上が壊滅的な故障を防ぐのに十分です。

中温焼き戻し(約300~500℃ / 570~930°F)

ここでは、硬度がより大きく低下する代わりに、靭性と強度が大幅に向上します。

この範囲は、ハンマー、ノミ、斧の頭、ばねなど、衝撃に耐え、たわむ必要がある工具に最適です。材料は依然として非常に硬いですが、衝撃を吸収する弾力性も備えています。

高温焼き戻し(約500~650℃ / 930~1200°F)

これにより、最も低い硬度と最高の延性および靭性が得られます。鋼ははるかに脆さが減少し、破壊される前にかなりの衝撃と塑性変形に耐えることができます。

これは、構造用ボルト、車両の車軸、高い応力と疲労に耐える必要のあるシャフトなど、靭性が最も重要な特性である用途に使用されます。

処理と用途の適合

焼き戻しの方法は、常に部品の意図された用途によって決定されます。鋼の微細構造を特定の作業に合わせて調整するのです。

- 最大の硬度と耐摩耗性が主な焦点の場合:可能な限りマルテンサイトの硬度を維持し、最も深刻な内部応力のみを緩和するために、低温焼き戻しが必要です。

- 強度と耐衝撃性のバランスが主な焦点の場合:中温焼き戻しは、硬さと靭性の両方が必要な多くの一般的な工具に必要な汎用性を提供します。

- 最大の靭性と延性が主な焦点の場合:高温焼き戻しは、衝撃や疲労を安全に吸収し、破壊せずに耐えることができる部品を作成するために不可欠です。

最終的に、焼き戻しは、脆く使用できない材料を、予測可能で信頼性の高い特性のバランスを持つ精密に設計された部品へと変えるための、冶金学者の不可欠なツールです。

要約表:

| 焼き戻し温度 | 硬度への主な影響 | 靭性への主な影響 | 一般的な用途 |

|---|---|---|---|

| 低(150-200℃ / 300-400°F) | わずかな減少 | わずかな増加 | カミソリの刃、やすり、ボールベアリング |

| 中(300-500℃ / 570-930°F) | 中程度の減少 | 大幅な増加 | ハンマー、ノミ、斧の頭、ばね |

| 高(500-650℃ / 930-1200°F) | 大幅な減少 | 最大の増加 | 構造用ボルト、車両の車軸、シャフト |

KINTEKで硬度と靭性の完璧なバランスを実現

焼き戻しプロセスを習得することは、耐久性のある高性能鋼部品を作成するための鍵です。切削工具、耐衝撃部品、構造要素のいずれを開発する場合でも、正確な熱処理は不可欠です。

KINTEKは、お客様の研究と品質管理を強化するラボ機器と消耗品を専門としています。当社の信頼性の高い炉と温度制御システムは、熱処理プロトコルを完璧にするために必要な、一貫性のある再現可能な結果を提供できるように設計されています。

材料の変革をお手伝いします:

- 正確な温度制御で焼き戻しサイクルを最適化します。

- 信頼性の高い製品品質のためにバッチ間の一貫性を確保します。

- 堅牢で使いやすい実験室用炉でR&Dを加速します。

優れた材料を設計する準備はできましたか? 今すぐ当社の熱処理専門家にお問い合わせください。お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉