本質的に、化学気相成長法(CVD)は、基板上に高性能な薄膜やコーティングを作成するための極めて精密な方法を提供するため使用されます。このプロセスにより、気体状態から原子レベルで材料を構築することが可能になります。その結果、コーティングは信じられないほど純粋で、均一で、耐久性があり、最も複雑で込み入った表面にさえ適用できます。

CVDの真の力は、化学反応を利用してゼロから材料を構築する能力にあります。この物理的コーティング手法との根本的な違いにより、エンジニアは耐摩耗性から電気伝導率に至るまで、材料の最終特性を比類のないほど制御できます。

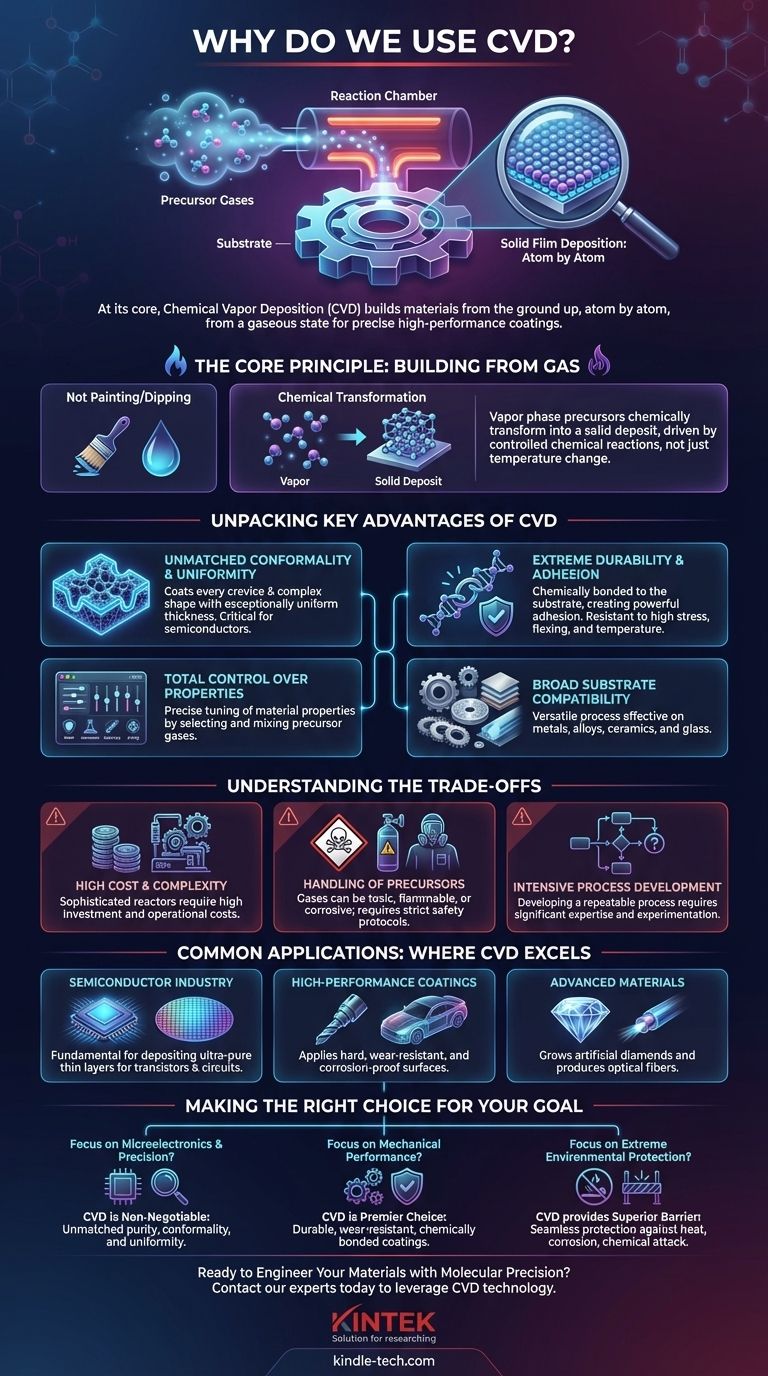

基本原理:ガスからの材料構築

化学気相成長法は、物を塗ったり浸したりするのとは異なります。既製の液体や粉末を適用する代わりに、CVDはコーティングしたい物体(基板)を含む反応チャンバーに前駆体ガスを導入します。

化学的変換

これらのガスは基板の高温表面で反応または分解し、固体材料を残します。この「気相」の前駆体が化学的に固体「堆積物」に変換されます。

このプロセスは、冷たい窓ガラスに霜が降りるのと似ています。気体(水蒸気)が直接固体(氷)に変わりますが、単なる温度変化ではなく、制御された化学反応によって駆動されます。この原子レベルの堆積が、CVDのすべての主要な利点の源です。

CVDの主な利点の解説

CVDがハイテク産業で広く普及している理由は、他の方法では達成が困難または不可能ないくつかの主要な能力に由来します。

比類なきコンフォーマリティと均一性

前駆体ガスが基板のあらゆる隙間に流れ込むことができるため、結果として得られる固体膜は完全にコンフォーマル(追従性がある)になります。これは、内部チャネル、鋭い角、複雑な3D形状を、極めて均一な厚さの層でコーティングします。

これは半導体産業において絶対的に重要です。なぜなら、微細な電子部品が正しく機能するためには、完全に均一な層が必要だからです。

極度の耐久性と密着性

CVDコーティングは表面に単に「貼り付けられている」のではなく、表面に化学的に結合しています。これにより、コーティングと基板の間に強力な結合が生まれます。

その結果、CVDコーティングは非常に耐久性があり、曲げ、たわみ、極端な温度変化を伴う高応力環境下でもそのまま維持されます。

材料特性の完全な制御

前駆体ガスを慎重に選択および混合することにより、エンジニアは最終的に堆積される材料の正確な特性を調整できます。

これにより、特定の機能に合わせて最適化された膜を作成することが可能になります。例えば:

- 耐摩耗性: 切削工具やエンジン部品用。

- 耐食性: 厳しい化学環境にある部品用。

- 高い潤滑性: 低摩擦表面の作成。

- 高純度: 半導体や光ファイバーに不可欠。

- 化学的不活性: 医療用インプラントや保護バリア用。

幅広い基板適合性

CVDは非常に用途の広いプロセスであり、単一の種類の母材に限定されません。金属、特殊合金、セラミックス、さらにはガラスを含む幅広い基板のコーティングに日常的に使用されています。

トレードオフの理解

いかなるプロセスも完璧ではなく、CVDを選択するということは、特定の複雑さを受け入れることを意味します。これらのトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

高い初期コストと複雑性

CVD反応装置は、高温、真空システム、正確なガス制御を必要とする洗練された装置です。これにより、電気めっきや塗装などの単純なコーティング方法よりも初期投資と運用コストが高くなります。

前駆体材料の取り扱い

CVDで使用される前駆体ガスは、有毒、引火性、または腐食性である可能性があります。このプロセスには厳格な安全プロトコルと特殊な取り扱いインフラが必要であり、全体的な複雑さとコストが増加します。

プロセス開発は集中的になる可能性がある

CVDは「万能」の解決策ではありません。新しいアプリケーションに対して安定した再現性のあるプロセスを開発するには、温度、圧力、ガス流量、化学を最適化するためにかなりの専門知識と実験が必要です。

一般的な用途:CVDが優れている分野

CVDの独自の利点により、いくつかの要求の厳しい分野で頼りになるプロセスとなっています。

半導体産業において

CVDは現代のエレクトロニクスに不可欠です。これは、マイクロチップ内のトランジスタや回路を形成する超高純度で均一な薄層のシリコン、二酸化ケイ素、その他の材料を堆積させるために使用されます。

高性能コーティング用

このプロセスは、工作機械に硬いコーティングを施して寿命と性能を向上させるために使用されます。また、自動車部品の耐摩耗性表面や、化学処理装置の耐食性バリアを作成するためにも使用されます。

先端材料において

CVDの用途は単なるコーティングを超えています。これは、産業用および電子用途向けの超高純度人工ダイヤモンドを成長させるための主要な方法の1つであり、また、世界の電気通信に使用される光ファイバーのコア材料でもあります。

あなたの目標に合った正しい選択をする

CVDが適切なプロセスであるかどうかを判断する際には、解決しようとしている主要なエンジニアリング上の問題について検討してください。

- 主な焦点がマイクロエレクトロニクスと精度である場合: 微小スケールで比類のない純粋でコンフォーマルで均一な薄膜を作成できるため、CVDはしばしば譲れない選択肢となります。

- 主な焦点が機械的性能の向上である場合: CVDは、工具や部品に化学的に結合した、耐久性のある耐摩耗性または低摩擦のコーティングを作成するための最良の選択肢です。

- 主な焦点が極限環境からの保護である場合: CVDは、高温、腐食、化学的攻撃に対する優れたシームレスなバリアを提供します。

結局のところ、CVDは分子レベルの精度で材料の表面を設計する必要がある場合の選択されるプロセスです。

要約表:

| 主な利点 | 重要性 |

|---|---|

| コンフォーマルで均一なコーティング | 複雑な3D形状や微細な特徴に対する均一な被覆を保証します。 |

| 優れた耐久性と密着性 | 高応力環境で持続するコーティングのために強力な化学結合を生成します。 |

| 調整可能な材料特性 | 耐摩耗性や導電率などの特性を正確に制御できます。 |

| 幅広い基板適合性 | 金属、セラミックス、ガラスを含む幅広い材料に対して効果的です。 |

分子レベルの精度で材料を設計する準備はできましたか?

プロジェクトで超高純度、均一性、耐久性のある薄膜が必要な場合、化学気相成長法(CVD)の高度な機能は不可欠です。KINTEKは、半導体製造から耐摩耗性コーティングの作成に至るまで、最も困難なアプリケーションでCVD技術を活用するために必要な高性能ラボ機器と専門家のサポートを提供することに特化しています。

今すぐ専門家にご連絡いただき、当社のソリューションが優れた結果を達成するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 薄膜金属を堆積させるにはどうすればよいですか?PVDおよびCVD法に関するガイド

- 化学気相成長(CVD)と物理気相成長(PVD)の違いは何ですか?適切な薄膜コーティング方法を選択してください

- CNTの製造技術にはどのようなものがありますか?アーク放電、レーザーアブレーション、CVDを比較してください。

- グラフェンの化学堆積とは?高品質フィルムのスケーラブルな製造方法

- MOCVDの原理とは?高純度薄膜成膜ガイド

- 化学気相成長(CVD)の原理とは何ですか?高純度薄膜成膜の力を解き放つ

- ろうそくのすすをテンプレートとしたシリカにおいて、化学気相成長(CVD)プロセスが必要なのはなぜですか?耐久性の向上

- カーボンナノチューブ合成におけるCVD法は何を意味しますか?制御されたナノチューブ成長をマスターする