熱蒸着では、最終的な薄膜の特性は、材料源の温度、その結果生じる成膜速度、および源と基板間の物理的な距離という3つの主要な要因によって直接制御されます。これらのパラメーターは、真空環境および基板の状態と連携して、膜厚と均一性から基本的な微細構造に至るまですべてを決定します。

熱蒸着における中心的な課題は、単に材料を堆積させることではなく、相互に依存するパラメーターを正確にバランスさせることです。ソース温度、チャンバー圧力、システムジオメトリに対する制御が、高品質で機能的な膜を生成するか、使用不可能な汚染層を生成するかの決定要因となります。

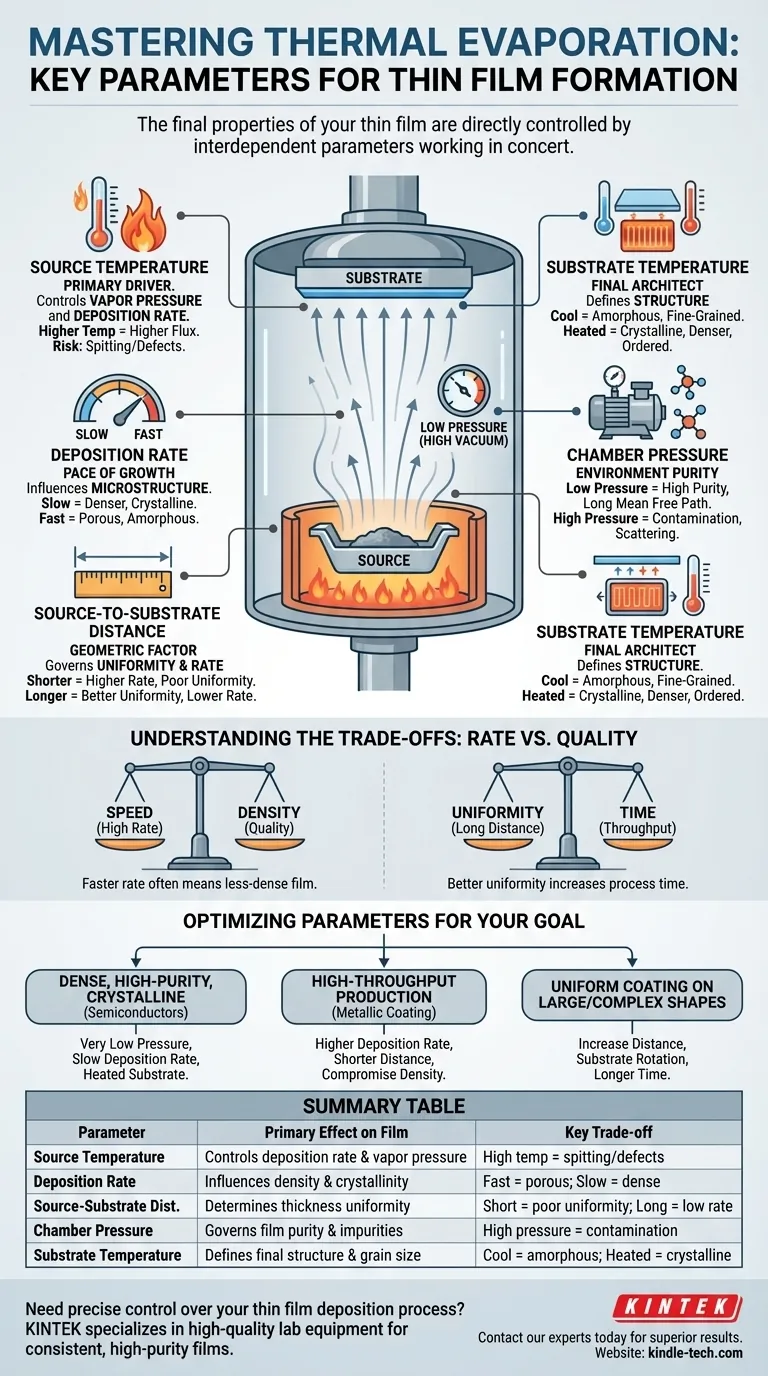

膜形成を決定する主要パラメーター

熱蒸着は、本質的に、真空中で材料を蒸発させ、その蒸気をより冷たい表面(基板)上に凝縮させるプロセスです。原子が源を離れて基板に到達するまでのこの旅の各ステップが、制御ポイントとなります。

ソース温度:蒸着のエンジン

蒸着源(例えば、タングステンボートや電子線加熱るつぼ)の温度は、プロセス全体の主要な駆動力です。

ソース温度を上げると、材料の蒸気圧が指数関数的に増加します。これにより、源から放出される原子のフラックスが高くなります。

このパラメーターは、成膜速度を調整するために操作する主要なレバーです。ただし、過度に高い温度はソース材料を損傷させたり、膜に欠陥を生じさせる小さな固体塊が噴出するスパッタリングを引き起こしたりする可能性があります。

成膜速度:成長のペース

温度によって設定されますが、成膜速度は、通常、石英水晶振動子を用いて直接測定および制御されるパラメーターです。これは膜の微細構造に影響を与える重要な要素です。

遅い成膜速度は、到達した原子が基板表面上で移動し、低エネルギーサイトを見つけるためにより多くの時間を許容します。これは、より高密度で均一、かつしばしばより結晶性の高い膜の成長を促進します。

速い成膜速度は、原子が落ち着く前に「埋めて」しまう可能性があり、より多孔質で、密度が低く、潜在的に非晶質または微細な結晶構造の膜構造につながることがよくあります。

ソース・基板間距離:幾何学的要因

源と基板の間の距離は、成膜速度と膜の均一性の両方を決定します。蒸気クラウドは源から広がるため、距離とともにその密度は減少します。

短い距離は高い成膜速度をもたらしますが、膜が源の真上で最も厚くなるため、厚さの均一性が悪くなる可能性があります。

長い距離は、蒸気フラックスが基板に到達する前に、より均一になることを可能にし、より広い領域でのコーティングの均一性を向上させます。しかし、これは大幅に低い成膜速度と、原子が残留ガス分子と衝突する可能性が高くなるという代償を伴います。

チャンバー圧力:環境の純度

真空の品質は些細な詳細ではなく、不可欠です。チャンバーのベース圧力と動作圧力は、膜の純度を決定します。

低い圧力(高真空)は、残留ガス分子(酸素や水など)の数を最小限に抑えます。これにより、蒸発した原子が衝突のないクリアな経路で基板に到達し、長い平均自由行程が確保されます。

高い圧力(低真空)は、蒸発した原子を散乱させる衝突を引き起こし、成膜速度とエネルギーを低下させます。さらに重要なことに、残留ガスが成長中の膜に取り込まれることを許容し、その電気的、光学的、機械的特性を劣化させる不純物を生成します。

基板温度:構造の最終的な設計者

基板自体の温度は、膜の最終的な構造において決定的な役割を果たします。

冷たい基板は、到達した原子の表面移動度を低下させ、それらを素早く所定の位置に「固定」します。これにより、非晶質または非常に微細な結晶粒の膜が生成される傾向があります。

加熱された基板は、到達した原子に熱エネルギーを供給し、表面を拡散できるようにします。これにより、より大きな結晶粒と、より高密度で秩序だった膜構造の形成が促進されます。

トレードオフの理解:速度 vs. 品質

熱蒸着の最適化は、競合する優先事項を管理する演習です。あなたが下す選択は、必然的に最終結果に影響を与えるトレードオフを伴います。

速度と密度の妥協

最も一般的なトレードオフは、成膜速度と膜品質の間です。より速い成膜速度を達成するためにソース温度を上げると、しばしば低密度でより無秩序な膜構造につながります。高品質の光学膜や電子膜の場合、遅く制御された成長がほぼ常に優れています。

均一性と時間の妥協

広い基板領域にわたって高い均一性を達成するには、ソース・基板間距離を増やす必要があります。しかし、これは成膜速度を劇的に低下させ、プロセス時間を大幅に長くします。産業用途では、このトレードオフはスループットとコストに直接影響します。

目的のためのパラメーターの最適化

「正しい」設定は、薄膜の目的とする結果に完全に依存します。特定のアプリケーションのためにパラメーターをバランスさせるためのガイドとして、以下を使用してください。

- 高密度で高純度の結晶性膜(例:半導体用)が主な焦点である場合: 非常に低いチャンバー圧力、遅い成膜速度を優先し、秩序だった成長を促進するために基板の加熱を検討してください。

- 高スループット生産(例:単純な金属コーティング用)が主な焦点である場合: より高い成膜速度と短いソース・基板間距離を使用し、膜密度と均一性の妥協を受け入れることができます。

- 複雑な形状を均一にコーティングすることが主な焦点である場合: ソース・基板間距離を増やし、基板の回転を導入することを検討してくださいが、大幅に長い成膜時間を覚悟する必要があります。

これらの相互に関連するパラメーターを習得することが、熱蒸着を芸術から再現可能で精密な製造科学へと変える鍵となります。

要約表:

| パラメーター | 膜への主な影響 | 主なトレードオフ |

|---|---|---|

| ソース温度 | 成膜速度と蒸気圧を制御する。 | 高温はスパッタリング/欠陥を引き起こす可能性がある。 |

| 成膜速度 | 密度と結晶性に影響を与える。 | 速い速度 = 多孔質な膜。遅い速度 = 高密度な膜。 |

| ソース・基板間距離 | 膜厚の均一性を決定する。 | 短い距離 = 均一性が低い。長い距離 = 速度が低い。 |

| チャンバー圧力 | 膜の純度と不純物レベルを決定する。 | 高圧 = 汚染。低圧 = 高純度。 |

| 基板温度 | 最終的な膜構造と結晶粒サイズを定義する。 | 冷たい基板 = 非晶質。加熱された基板 = 結晶質。 |

薄膜堆積プロセスの正確な制御が必要ですか? KINTEKは、熱蒸着およびその他の真空コーティング技術向けの高品質なラボ機器と消耗品を専門としています。当社の専門知識は、半導体、光学、材料研究のアプリケーションで研究室が一貫した高純度の膜を実現するのに役立ちます。優れた結果を得るために設定を最適化する方法について、今すぐ専門家にご相談ください。

ビジュアルガイド