要するに、金属の成膜に最も一般的に使用される技術は、熱蒸着やスパッタリングなどの物理気相成長(PVD)の一種です。これらのプロセスでは、固体金属源を真空中で気化させ、それを基板上に薄膜として凝縮させます。

金属成膜の核心となる原理は、金属を原子レベルで供給源からターゲット表面へ移動させることです。物理気相成長(PVD)は、これを実現するための決定的な方法であり、高真空環境下で膜厚、純度、密着性を正確に制御できます。

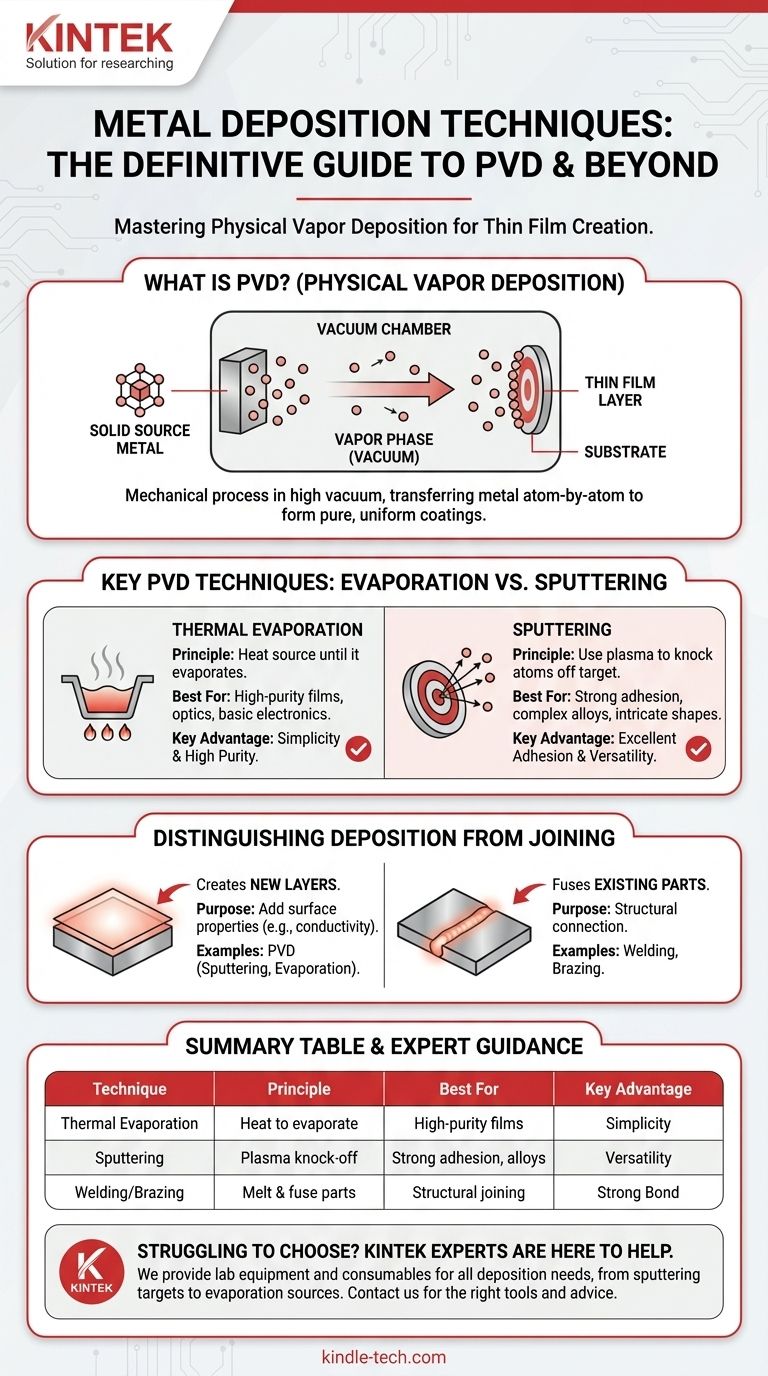

物理気相成長(PVD)とは何ですか?

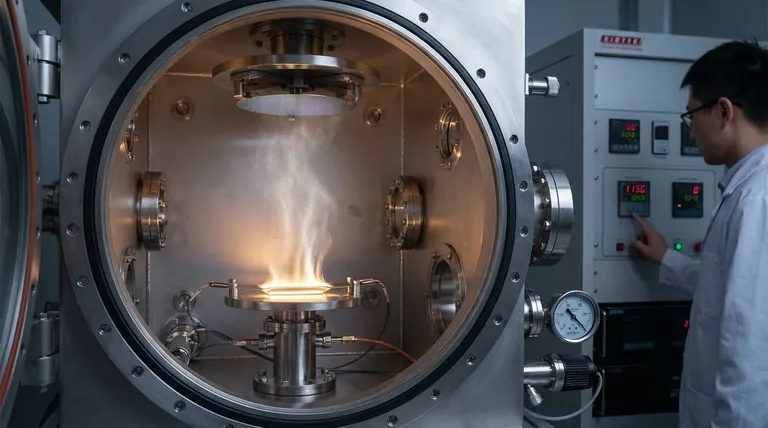

PVDは、薄膜やコーティングを製造するために使用される真空成膜法の一種です。このプロセスは、根本的に化学的ではなく機械的です。

固体源材料(金属)は気相に変換されます。この蒸気は真空チャンバー内を移動し、基板として知られるターゲット物体上に凝縮し、薄く均一な金属層を形成します。

プロセス全体は高真空下で行われ、金属蒸気が空気分子と反応したり散乱したりするのを防ぎ、基板への純粋で直接的な経路を確保します。

金属のための主要なPVD技術

多くのバリエーションがありますが、2つの技術が金属PVDの基盤を形成しています。

熱蒸着

これは最も簡単なPVD方法の一つです。固体状のソース金属が高真空中で加熱され、蒸発します。

金属蒸気はチャンバー全体に広がり、戦略的に配置された基板を含む、その視線上のすべてをコーティングします。この方法は、その単純さと非常に高純度の膜を作成できることで評価されています。

スパッタリング

スパッタリングは、よりエネルギッシュで汎用性の高いプロセスです。熱の代わりに、高エネルギーのプラズマ(通常はアルゴンなどの不活性ガス)を使用します。

プラズマからの正に帯電したイオンが、ターゲットと呼ばれる負に帯電した金属源に加速されます。この衝突は、ターゲット表面から金属原子を物理的に叩き出すのに十分なエネルギーを持っています。これらの「スパッタされた」原子はその後移動し、基板上に堆積します。

成膜と接合の区別

新しい層を作成する成膜と、既存の部品を融合する接合を区別することが重要です。

成膜は層を作成します

スパッタリングや蒸着などのPVD技術は、表面に薄膜またはコーティングを作成するように設計されています。目的は、特定の特性(例:導電性、反射率、耐食性)を持つ新しい材料層を追加することです。

接合は部品を融合します

溶接やろう付けなどの技術は、2つの別々の部品を接合するために使用されます。これらは金属を扱いますが、その目的は構造的な融合であり、薄く均一な表面コーティングの作成ではありません。これらは根本的に接合プロセスであり、成膜プロセスではありません。

トレードオフの理解

適切な技術の選択は、最終製品の特定の要件によって異なります。

熱蒸着の課題

単純ではありますが、蒸着はスパッタリングと比較して、膜の密着性や構造の制御が劣ります。プロセスのエネルギーが低いため、原子が穏やかに着地し、最高の耐久性を必要とする用途には理想的ではない場合があります。また、非常に高い融点を持つ材料や複雑な合金には適していません。

スパッタリングの考慮事項

スパッタリングは、原子がはるかに高いエネルギーで基板に到達するため、優れた膜の密着性と密度を提供します。また、ターゲットの組成が最終膜に良好に保持されるため、合金の成膜にも理想的です。ただし、装置はより複雑で高価であり、プロセスは通常、蒸着よりも遅いです。

目標に合わせた適切な選択

アプリケーションの特定のニーズによって、最適な方法が決定されます。

- 光学や基本的な電子機器のような用途で、高純度でシンプルな金属膜に重点を置く場合:熱蒸着は、多くの場合、最も直接的で費用対効果の高い選択肢です。

- 強力な密着性、複雑な合金、または複雑な形状への均一な被覆に重点を置く場合:スパッタリングは、要求の厳しい用途に対して優れた制御、密度、および汎用性を提供します。

- 2つの金属部品を構造的に接続することに重点を置く場合:溶接のような接合技術を検討すべきであり、これらは薄膜成膜とは全く異なります。

最終的に、正しい技術を選択するには、新しい表面を作成しているのか、既存のものを接合しているのかを明確に理解する必要があります。

要約表:

| 技術 | 原理 | 最適用途 | 主な利点 |

|---|---|---|---|

| 熱蒸着 | 真空中で金属を加熱して蒸発させる | 高純度膜、光学、基本的な電子機器 | 単純さと高純度 |

| スパッタリング | プラズマを使用してターゲットから原子を叩き出す | 強力な密着性、複雑な合金、複雑な形状 | 優れた膜密度と汎用性 |

| 溶接/ろう付け | 別々の部品を溶融・融合させる | 部品の構造的な接合 | 強力な機械的結合を作成 |

プロジェクトに適した金属成膜技術の選択にお困りですか? KINTEKの専門家がお手伝いします。当社は、スパッタリングターゲットから熱蒸着源まで、あらゆる成膜ニーズに対応する実験装置と消耗品を専門としています。当社のチームは、お客様の薄膜コーティングが純度、密着性、性能に関して正確な仕様を満たすことを保証するための適切なツールと専門家のアドバイスを提供できます。お客様のアプリケーションについて話し合い、当社のソリューションがお客様のラボの能力をどのように向上させることができるかを発見するために、今すぐKINTELにお問い合わせください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

よくある質問

- 薄膜の例とは何ですか?現代のテクノロジーを支える隠された層を発見する

- GaAsの気相エピタキシー(VPE)の方法と応用は何ですか?マイクロ波デバイス向けの精密層

- ナノ粒子の製造における蒸気凝縮法とは何ですか?高純度ナノ粒子合成ガイド

- プラスチックへの物理蒸着(PVD)とは?耐久性、機能性に優れたコーティングでプラスチック部品をアップグレード

- CVDはHPHTよりも優れているか?最適なラボグロウンダイヤモンドを選ぶためのガイド

- レーザー誘起化学気相成長(LCVD)とは何ですか? 高精度薄膜・微粒子エンジニアリング

- LPCVDの温度範囲はどのくらいですか?高品質な薄膜の場合、425℃から900℃です。

- 熱蒸着における成膜速度に影響を与えるシステム変数は何ですか?薄膜成長を制御する