絶縁薄膜を成膜するために、エンジニアはさまざまな技術を使用しますが、主に物理気相成長(PVD)と化学気相成長(CVD)の2つのカテゴリに分類されます。絶縁体によく使用される方法には、PVDファミリーからのスパッタリングや蒸着、化学ファミリーからの化学気相成長(CVD)、プラズマ強化CVD(PECVD)、原子層堆積(ALD)などがあります)。選択される具体的な方法は、要求される膜の品質、成膜される材料、およびプロジェクトの予算に完全に依存します。

中心的な課題は方法を見つけることではなく、適切な方法を選択することです。選択は、成膜速度、膜品質、温度感受性、コストとの間の戦略的なトレードオフであり、単一の方法が普遍的に優れているわけではありません。

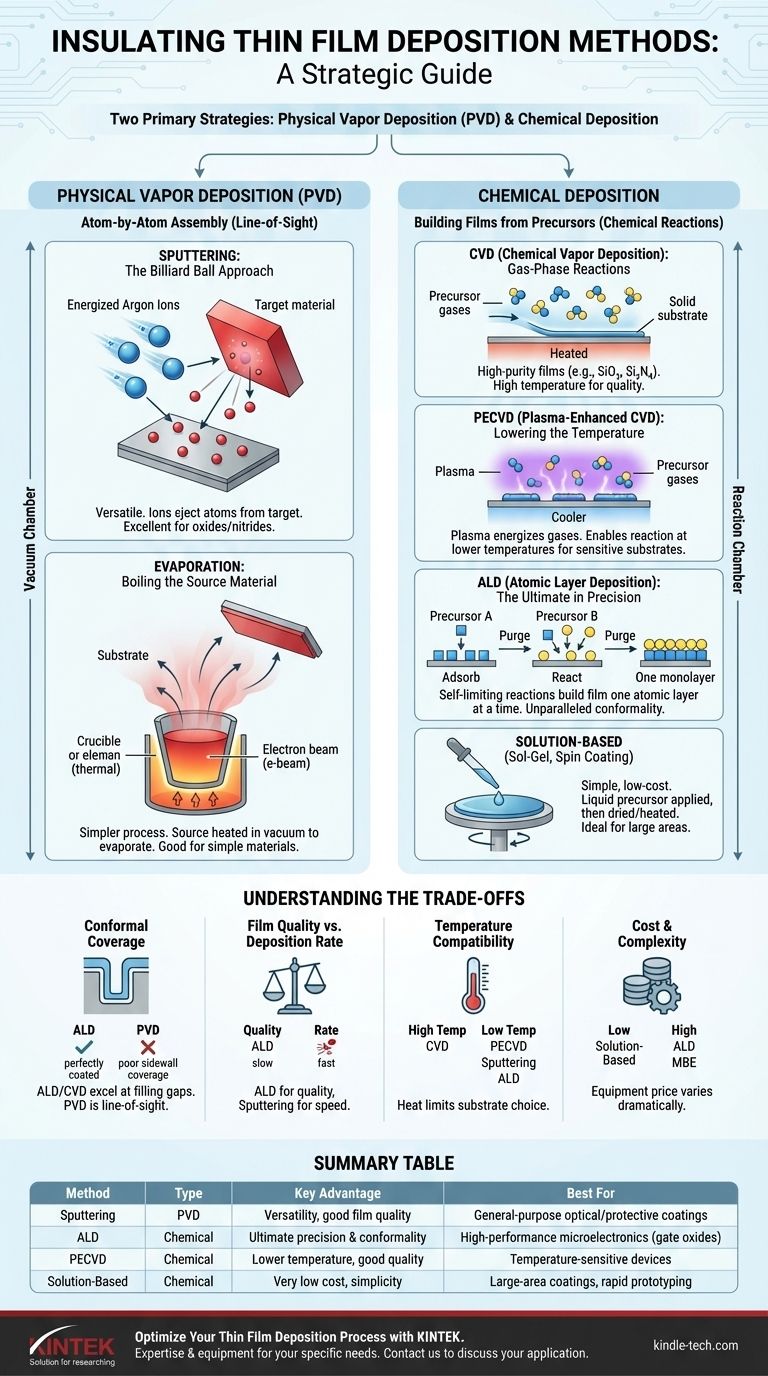

2つの主要な成膜戦略

ほぼすべての薄膜成膜技術は、物理的または化学的に分類できます。この区別を理解することが、絶縁層に正しいプロセスを選択するための第一歩です。

物理気相成長(PVD):原子ごとの組み立て

PVD法は、真空チャンバー内で固体原料を物理的に蒸気に変換することを含みます。この蒸気が移動し、ターゲット基板上に凝縮して薄膜を形成します。

これらの方法は「直線的(line-of-sight)」であり、原子がソースから基板へ直線的に移動することを意味します。

スパッタリング:ビリヤードボールのアプローチ

スパッタリングは非常に汎用性の高いPVD技術です。励起されたガス(通常はアルゴン)を使用してプラズマを生成し、そのイオンが目的の絶縁材料の固体「ターゲット」に衝突します。

この衝突により、ビリヤードボールのようにターゲットから原子が叩き出され、基板上に堆積します。スパッタリングは、一般的な絶縁体である酸化物や窒化物を含む幅広い材料の成膜に優れています。

熱蒸着とEビーム蒸着:原料の加熱気化

蒸着は、原料を真空中で加熱して蒸発または昇華させる、より単純なPVDプロセスです。生成された蒸気が基板をコーティングします。

加熱は、抵抗素子(熱蒸着)または高エネルギー電子ビーム(Eビーム蒸着)によって行うことができます。単純な材料には効果的ですが、複雑な絶縁体の組成を制御するのは難しい場合があります。

化学気相成長:前駆体からの膜の構築

固体原料を使用する代わりに、化学気相成長法では、前駆体ガスまたは液体を反応チャンバーに導入します。その後、基板表面で化学反応が発生し、分子レベルで膜が構築されます。

化学気相成長(CVD):気相反応

CVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの高純度絶縁膜を作成するための半導体産業の主力技術です。

このプロセスでは、前駆体ガスが加熱された基板上を流れ、固体膜を残す化学反応を引き起こします。必要とされる高温は、優れた膜品質につながることがよくあります。

プラズマ強化CVD(PECVD):温度の低下

PECVDはCVDのバリエーションであり、プラズマを使用して前駆体ガスを励起します。これにより、化学反応をはるかに低い温度で発生させることができます。

これは、プラスチックや完全に処理された半導体ウェーハなど、従来のCVDの高温に耐えられない基板上に膜を成膜する場合に重要です。

原子層堆積(ALD):究極の精度

ALDは可能な限り最高の制御レベルを提供します。自己制限的な一連の化学反応を通じて、一度に単一の原子層ずつ膜を構築します。

この方法は、比類のない均一性と、非常に複雑で三次元的な構造を完全にコーティングする能力を提供します。ただし、他の技術と比較して大幅に遅く、高価です。

溶液ベースの方法(ゾル-ゲル、スピンコート)

ゾル-ゲル、ディップコーティング、スピンコートなどのより単純な化学的方法は、液体化学前駆体を基板に塗布することを含みます。その後、基板を回転させて均一な層を作成し、乾燥または加熱することで膜が形成されます。

これらの方法は低コストであり、究極の精度が主な懸念事項ではない大面積アプリケーションや迅速なプロトタイピングに最適です。

トレードオフの理解

成膜方法の選択には、競合する要因のバランスを取る必要があります。あるプロセスが特定のアプリケーションに最適であるということが、別のアプリケーションには不適切である理由になります。

コンフォーマルカバレッジ:隙間の充填

コンフォーマルカバレッジとは、膜が複雑で平坦でない地形を均一な厚さでコーティングする能力を指します。

CVDや特にALDなどの化学的方法は、前駆体ガスがあらゆる隅々まで到達できるため、この点で優れています。PVD法は直線的であるため、側壁やトレンチを効果的にコーティングするのに苦労します。

膜品質 対 成膜速度

品質と速度の間には、ほぼ常に関係があります。ALDはほぼ完璧な膜を生成しますが、非常に遅いです。

スパッタリングや蒸着ははるかに高い成膜速度を提供しますが、高温CVDと比較して、膜の純度が低いか、構造欠陥が多くなる可能性があります。

温度と基板の適合性

成膜プロセスに必要な熱は、基板の選択を制限する可能性があります。

高温のCVDは優れた膜を生成しますが、敏感な電子部品やポリマー基板を損傷する可能性があります。このような場合は、PECVD、スパッタリング、またはALDなどの低温プロセスが必要になります。

コストと複雑性

成膜装置の価格は大きく異なります。ゾル-ゲルやスピンコートは、単純な実験装置で行うことができます。

対照的に、ALDや分子線エピタキシー(MBE)のシステムは非常に複雑であり、最も要求の厳しいアプリケーションのために確保されている多額の設備投資を表します。

絶縁体に適した方法の選択

あなたの選択は、最終的な目標によって導かれるべきです。プロセスの能力をプロジェクト固有の技術的および予算的要件に合わせます。

- 高性能マイクロエレクトロニクスが主な焦点の場合: 完璧でコンフォーマルなゲート酸化膜にはALDを、温度に敏感なデバイスにはバランスの取れた性能のためにPECVDを使用します。

- 一般的な光学コーティングや保護層が主な焦点の場合: 多用途性、良好な膜品質、および合理的な成膜速度のためにスパッタリングを使用します。

- 大面積コーティングまたは迅速なプロトタイピングが主な焦点の場合: 非常に低コストで簡単なソリューションベースの方法(スピンコートやゾル-ゲルなど)を使用します。

最終的に、適切な成膜方法の選択は、プロジェクト固有の制約と目標を明確に理解した上での戦略的なエンジニアリングの決定です。

要約表:

| 方法 | タイプ | 主な利点 | 最適用途 |

|---|---|---|---|

| スパッタリング | PVD | 多用途性、良好な膜品質 | 一般的な光学/保護コーティング |

| ALD(原子層堆積) | 化学 | 究極の精度とコンフォーマル性 | 高性能マイクロエレクトロニクス(ゲート酸化膜) |

| PECVD(プラズマ強化CVD) | 化学 | 低温、良好な品質 | 温度に敏感なデバイス(例:処理済みウェーハ上) |

| 溶液ベース(スピンコート) | 化学 | 非常に低コスト、シンプルさ | 大面積コーティング、迅速なプロトタイピング |

KINTEKによる薄膜成膜プロセスの最適化

適切な成膜方法の選択は、プロジェクトの成功にとって極めて重要です。高度な半導体用途のためのALDの究極の精度、研究開発のためのスパッタリングの多用途性、またはソリューションベースの方法のコスト効率が必要な場合でも、KINTEKは研究室の特定のニーズを満たす専門知識と装置を備えています。

当社の専門家は、膜品質、成膜速度、コストの間のトレードオフをナビゲートし、絶縁薄膜の要件に最適なソリューションを特定するお手伝いをします。

今すぐ専門家に連絡して、お客様のアプリケーションについて相談し、KINTEKの実験装置と消耗品が研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機