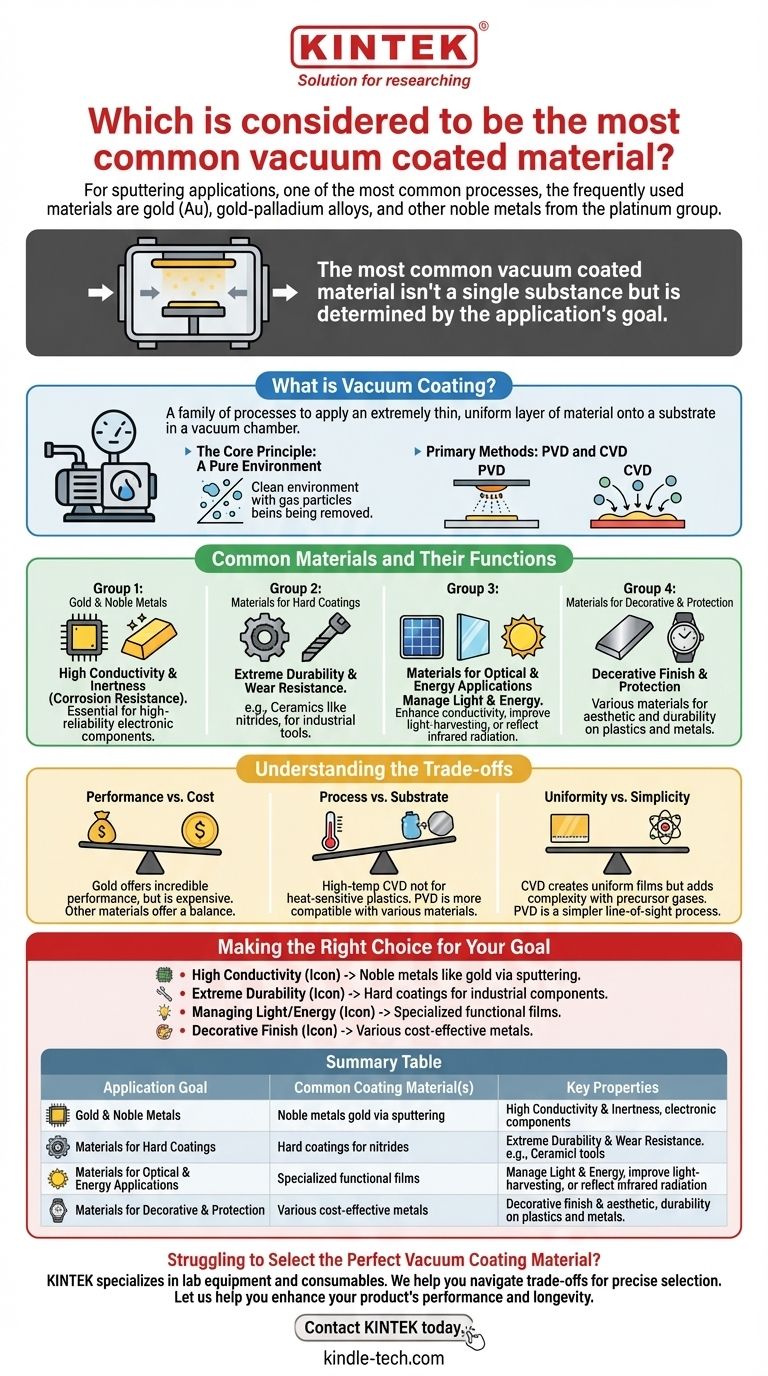

スパッタリング用途(最も一般的な真空成膜プロセスの一つ)では、最も頻繁に使用される材料は金(Au)、金-パラジウム合金、および白金族のその他の貴金属です。これらの材料は、優れた導電体であり、酸化に対して高い耐性を持つため、成膜される薄膜の純度と性能を保証することから好まれています。

最も一般的な真空成膜材料は単一の物質ではなく、用途の目標によって完全に決定されます。金はその安定性からハイエンド電子機器によく選ばれますが、真の答えは、耐久性、導電性、光学特性、または装飾のいずれが優先されるかによって異なります。

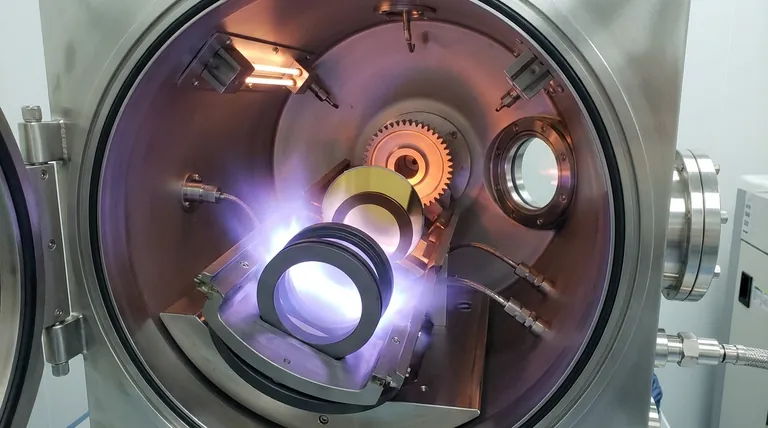

真空成膜とは?

真空成膜とは、基板と呼ばれる表面に非常に薄く均一な材料層を形成するために使用されるプロセス群です。プロセス全体は真空チャンバー内で行われます。

核心原理:純粋な環境

真空を使用する主な理由は、空気やその他のガス状汚染物質を除去することです。これにより、成膜材料が意図しない粒子と反応することなく、その供給源から基板へと移動し、より純粋で強力に結合した膜が形成されます。

主な方法:PVDとCVD

主に2つの技術があります。物理蒸着(PVD)は、固体成膜材料を物理的に蒸発させ(例えば、加熱したりイオンで衝撃を与えたりして)、基板上に凝縮させる方法です。

化学蒸着(CVD)は異なります。加熱された基板の表面で反応または分解する前駆体ガスを使用し、目的の固体膜を形成します。これにより、広い領域でも非常に均一なコーティングが可能です。

主な用途と利点

この技術は、製品に付加価値を与えるために数えきれないほどの産業で使用されています。一般的な用途には、エンジン部品用の硬質で耐久性のあるコーティング、省エネのためのガラス上の低放射率コーティング、マイクロチップや太陽電池用の導電性金属パターンの成膜などがあります。

一般的な材料とその機能

真空成膜に選ばれる材料は、基板の表面に特定の特性を付与するために選択されます。異なる目標には、根本的に異なる材料が必要です。

金(Au)と貴金属

前述のとおり、金やその他の貴金属はスパッタコーティングの標準です。主な利点は、高い導電性と化学的不活性(腐食および酸化に対する耐性)です。

これにより、マイクロチップや電気接点など、時間の経過とともに一貫した性能が不可欠な高信頼性電子部品にとって不可欠なものとなっています。

硬質コーティング用材料

極端な耐久性を必要とする産業用途には、異なる材料が使用されます。参考文献には明示されていませんが、エンジン部品用の硬質コーティングには通常、窒化物などのセラミックスが使用されます。

これらの材料は、工具や機械部品の表面硬度と耐摩耗性を劇的に向上させ、その寿命を延ばすために成膜されます。

光学およびエネルギー用途向け材料

コーティングは光とエネルギーの管理において重要です。薄膜太陽電池は、真空蒸着を利用して、導電性を高め、光捕集特性を改善する層を成膜します。

同様に、建築用ガラスの特殊コーティングは赤外線を反射し、建物のエネルギー効率を向上させることができます。これらの機能性膜は、特定の光学的または電気的挙動のために設計されています。

トレードオフの理解

材料とプロセスの選択は、望ましい結果、コーティングされる基板、およびコストの間のバランスを取る行為です。

性能とコスト

金は電子機器に驚異的な性能を提供しますが、高価です。プラスチックや金属の装飾用途では、他の材料でも同様の外観をはるかに低コストで提供できます。最終的な選択は常に、高い性能がその費用を正当化するかどうかにかかっています。

プロセスと基板

選択されたプロセスは基板と互換性がある必要があります。例えば、高温CVDプロセスは熱に弱いプラスチックには不向きです。スパッタリングのようなPVD法は、多くの場合低温で行われるため、より広範囲の材料と互換性があります。

均一性と単純性

CVDは、広範囲で複雑な表面に非常に均一な膜を形成する能力で知られています。しかし、前駆体ガスや化学反応を伴うため、複雑さが増す可能性があります。PVDは、特定の用途ではより直接的で、見通し線に沿ったプロセスであり、より単純です。

目標に合った適切な選択をする

最終的に、「最良の」材料とは、特定のエンジニアリングまたは設計上の問題を解決するものです。

- 高い導電性と耐食性が主な焦点である場合:スパッタリングによって成膜される金のような貴金属は、高性能電子機器の業界標準です。

- 極端な耐久性と耐摩耗性が主な焦点である場合:工業部品に硬質コーティングを施して寿命を延ばします。

- 光やエネルギーの管理が主な焦点である場合:低放射率ガラスや薄膜太陽電池のような製品のために、特殊な機能性膜が設計されます。

- 装飾的な仕上げと保護が主な焦点である場合:金属からプラスチックまで、様々な基板に幅広い材料を使用して、望ましい美観と耐久性を実現できます。

材料とプロセスは、特定の機能的結果を達成するために選択され、最終製品の表面特性を変化させます。

要約表:

| 用途の目標 | 一般的なコーティング材料 | 主な特性 |

|---|---|---|

| ハイエンド電子機器と導電性 | 金(Au)、金-パラジウム合金 | 優れた電気伝導性、高い耐食性/耐酸化性 |

| 極端な耐久性と耐摩耗性 | セラミックス(例:窒化物) | 高い表面硬度、工具や部品の耐摩耗性向上 |

| 光学およびエネルギー管理 | 特殊機能性膜 | 光捕集の強化、省エネのための赤外線反射 |

| 装飾仕上げと保護 | 様々な費用対効果の高い金属 | 望ましい美的外観と表面保護 |

プロジェクトに最適な真空成膜材料の選択でお困りですか?

マイクロチップの優れた導電性、エンジン部品の極端な耐久性、ガラス製品の特定の光学性能など、望ましい表面特性を達成するためには、適切な材料とプロセスの選択が不可欠です。

KINTEKは、真空成膜プロセス用の実験装置と消耗品を専門としています。お客様のアプリケーションの成功が、正確な材料選択と信頼性の高い装置にかかっていることを理解しています。当社の専門知識は、性能、コスト、基板の互換性の間のトレードオフを乗り越えるのに役立ちます。

お客様の製品の性能と寿命を向上させるお手伝いをさせてください。

今すぐKINTEKにお問い合わせください。お客様の具体的なニーズについて話し合い、当社のソリューションがお客様の実験室や生産ラインにどのように価値をもたらすかを発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 有機物用蒸発皿

- モリブデンタングステンタンタル特殊形状蒸着用ボート