単一の「最適な」熱処理プロセスというものはありません。最適な選択は、材料に持たせたい最終的な特性に完全に依存します。各プロセスは、金属の内部結晶構造(ミクロ組織)を変化させ、切削加工を容易にするための軟化や、耐摩耗性を高めるための硬化など、特定の成果を達成します。

熱処理の核心的な原則は、「最適な」プロセスを見つけることではなく、特定の工学的目標に合った適切なプロセスを選択することです。硬度、軟度、靭性、または構造の均一性が必要かどうかを理解することが、最初にして最も重要なステップです。

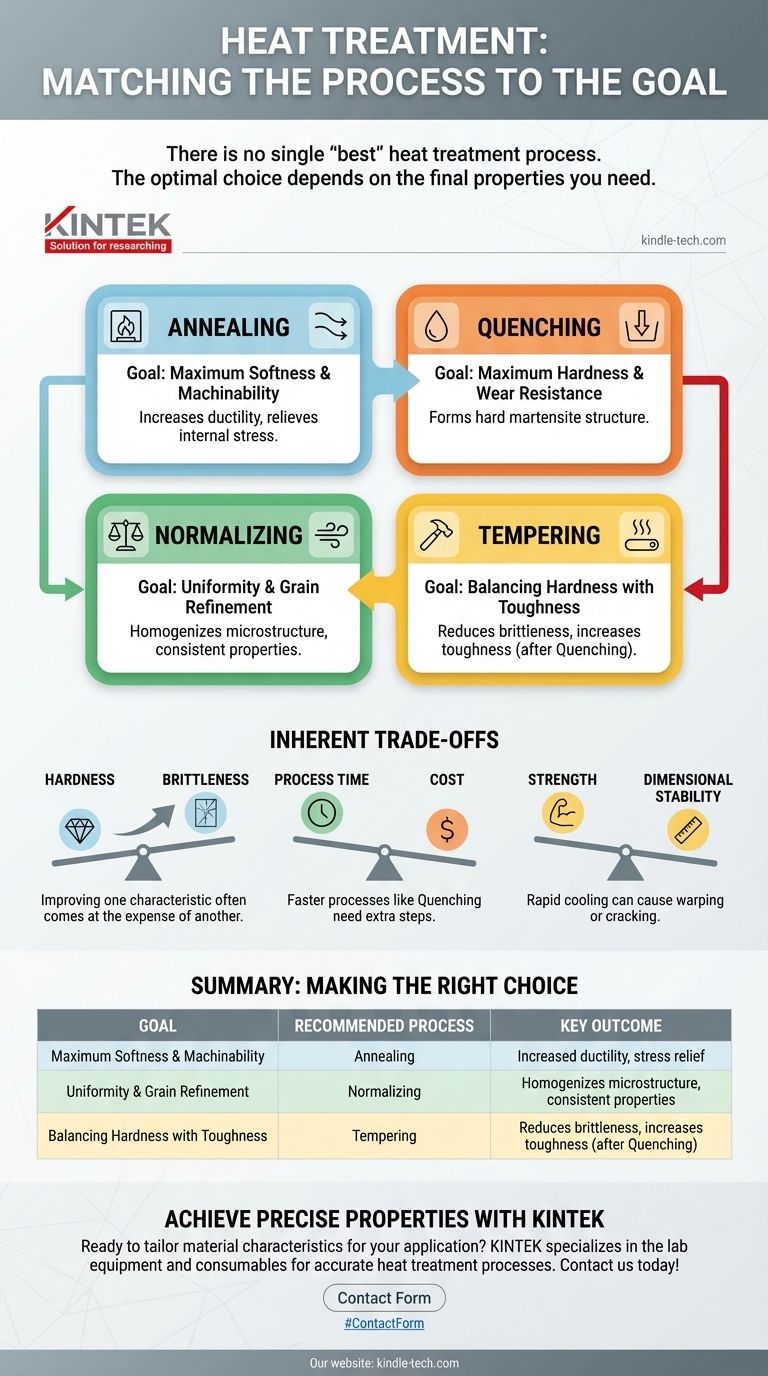

目標駆動型の熱処理

熱処理は、ツールキットとして理解するのが最も適切です。各プロセスは、特定の機械的特性のセットを生み出すために設計された専門的なツールです。選択プロセスは、コンポーネントの最終用途を定義することから始まります。

目標:最大の軟度と被削性(焼なまし)

焼なましは、金属を特定の温度に加熱し、その後非常にゆっくりと冷却するプロセスです。

このゆっくりとした冷却により、材料の内部ミクロ組織が最も安定した低エネルギー状態に戻ります。

主な結果は、硬度が大幅に低下し、延性が増加することであり、これにより金属は破損することなく機械加工、成形、または形状加工が容易になります。また、以前の製造工程からの内部応力を除去するのにも非常に効果的です。

目標:最大の硬度と耐摩耗性(焼入れ)

焼入れは、冷却段階において焼なましとは逆のプロセスです。材料は臨界温度まで加熱され、その後、水、油、またはブラインなどの媒体に浸すことで極めて急速に冷却されます。

この急速な冷却により、マルテンサイトと呼ばれる非常に硬く、脆く、不安定な結晶構造が固定されます。

焼入れの目標は、最大の表面硬度を達成することであり、これは摩耗、研磨、およびへこみに耐える必要があるコンポーネントにとって不可欠です。

目標:硬度と靭性のバランス(焼戻し)

焼入れされた部品は、実用には脆すぎる場合が多く、衝撃で粉砕される可能性があります。焼戻しは、この問題を解決するために焼入れ後に行われる二次プロセスです。

硬化された部品は、より低い温度に再加熱され、特定の時間保持されます。このプロセスにより、一部の内部応力が緩和され、脆いマルテンサイト構造がわずかに変化します。

焼戻しは、焼入れ中に得られた極端な硬度の一部を低下させますが、その代わりに材料の靭性(エネルギーを吸収し、破損することなく変形する能力)を大幅に向上させます。

目標:均一性と結晶粒微細化(焼ならし)

焼ならしは、焼なましと同様に、材料を加熱し、その後冷却するプロセスです。ただし、冷却は空気中で行われるため、焼なましのゆっくりとした炉内冷却よりも速いですが、焼入れよりもはるかに遅いです。

焼ならしの主な目的は、より均一で微細な結晶粒組織を作り出すことです。このプロセスは、鍛造または鋳造された材料の構造を均質化し、部品全体で一貫した予測可能な機械的特性を確保するためによく使用されます。

固有のトレードオフの理解

熱処理プロセスを選択する際には、常に相反する特性のバランスを取る必要があります。ある特性を改善すると、多くの場合、別の特性が犠牲になります。

硬度 vs. 脆性

これは最も基本的なトレードオフです。材料の硬度(引っかき傷やへこみに対する耐性)を高めると、ほとんどの場合、脆性(警告なしに破損する傾向)も高まります。

完全に焼入れされた鋼は非常に硬いですが、ガラスのように脆い場合があります。焼戻しは、その硬度の一部を意図的に犠牲にして、不可欠な靭性を大幅に得る行為です。

プロセス時間 vs. コスト

冷却速度は、プロセス時間とコストに直接影響します。完全焼なましは、ゆっくりとした炉内冷却が必要なため、数時間から数日かかることがあり、より費用のかかる作業となります。

焼ならしは、周囲の空気中で冷却されるため、より高速です。焼入れは最速ですが、追加の焼戻しステップが必要であり、全体のワークフローに複雑さと時間を追加します。

強度 vs. 寸法安定性

急速な加熱と冷却は、コンポーネントに大きな内部応力を引き起こす可能性があります。

焼入れのようなプロセスは、慎重に管理しないと部品を反らせたり、歪ませたり、さらにはひび割れさせたりする可能性があります。焼なましや焼ならしのような遅いプロセスは、はるかに寸法安定性に優れています。

目標に合った適切な選択をする

選択は、コンポーネントの最終的な用途によって決定されるべきです。

- 広範な機械加工のために部品を準備することが主な焦点である場合:最大の軟度を達成し、内部応力を緩和するために焼なましを選択します。

- 工具やベアリングの耐摩耗性表面を作成することが主な焦点である場合:焼入れを選択しますが、壊滅的な故障を防ぐために常に焼戻しを続けます。

- 衝撃に耐えなければならない構造部品(例:車軸やボルト)が主な焦点である場合:硬度と靭性の最適なバランスを達成するために、焼入れ後に焼戻しを選択します。

- 鍛造プロセス後の機械的特性の一貫性を確保することが主な焦点である場合:結晶粒構造を微細化し、材料を均質化するために焼ならしを選択します。

最終的に、適切な熱処理の選択は、プロセスからではなく、材料の最終用途の明確な定義から始まります。

要約表:

| 目標 | 推奨プロセス | 主な成果 |

|---|---|---|

| 最大の軟度と被削性 | 焼なまし | 延性の向上、応力除去 |

| 最大の硬度と耐摩耗性 | 焼入れ | 硬いマルテンサイト構造の形成 |

| 硬度と靭性のバランス | 焼戻し(焼入れ後) | 脆性の低減、靭性の向上 |

| 均一性と結晶粒微細化 | 焼ならし | ミクロ組織の均質化、一貫した特性 |

あなたの用途に最適な材料特性を実現する準備はできていますか?

KINTEKでは、焼なまし、焼入れ、焼戻し、焼ならしなどの熱処理プロセスを正確かつ再現性高く実行するために必要な精密なラボ機器と消耗品の提供を専門としています。研究開発、品質管理、または生産のいずれにおいても、当社のソリューションは、硬度や耐摩耗性から靭性や被削性まで、材料特性を特定の工学的目標に合わせて調整するのに役立ちます。

以下のフォームを使用して今すぐお問い合わせください。熱処理に関する課題について話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

よくある質問

- 精密オーブンはエポキシおよびナノシートコーティングの品質をどのように保証しますか?完全な架橋と結合強度を実現する

- なぜ実験室で適切な実験器具を使用する必要があるのでしょうか?安全で正確な科学の基盤

- 実験室プロセスに不可欠な消耗品は何ですか?PTFE、セラミック、るつぼの専門家ガイド

- 大麻抽出に最適な溶媒は何ですか?製品目標に合わせた理想的な選択肢を見つける

- スパッタリングと電子ビーム蒸着の違いは何ですか?最適な薄膜成膜方法の選択

- IRにおけるサンプルの調製方法とは?固体、液体、気体分析のガイド

- 汚泥熱分解の生成物は何ですか?廃棄物をバイオ炭、バイオオイル、合成ガスに変換する

- 熱分解に最適な原料とは?生産量を最大化するための戦略的ガイド