原子層レベルの精度で超薄膜を堆積するための決定的な技術は、原子層堆積(ALD)です。材料を連続的に堆積する他の方法とは異なり、ALDは一度に1つの原子層ずつ膜を構築する周期的プロセスです。この自己制限的な性質により、膜の厚さと均一性に対して、単一オングストロームレベルまで比類のない制御が可能になります。

原子層堆積(ALD)は、速度によってではなく、根本的に異なる自己終結的な化学プロセスによって精度を達成します。これにより、完璧な密着性と原子スケールの制御が必須要件である場合、ALDは唯一実行可能な方法となります。

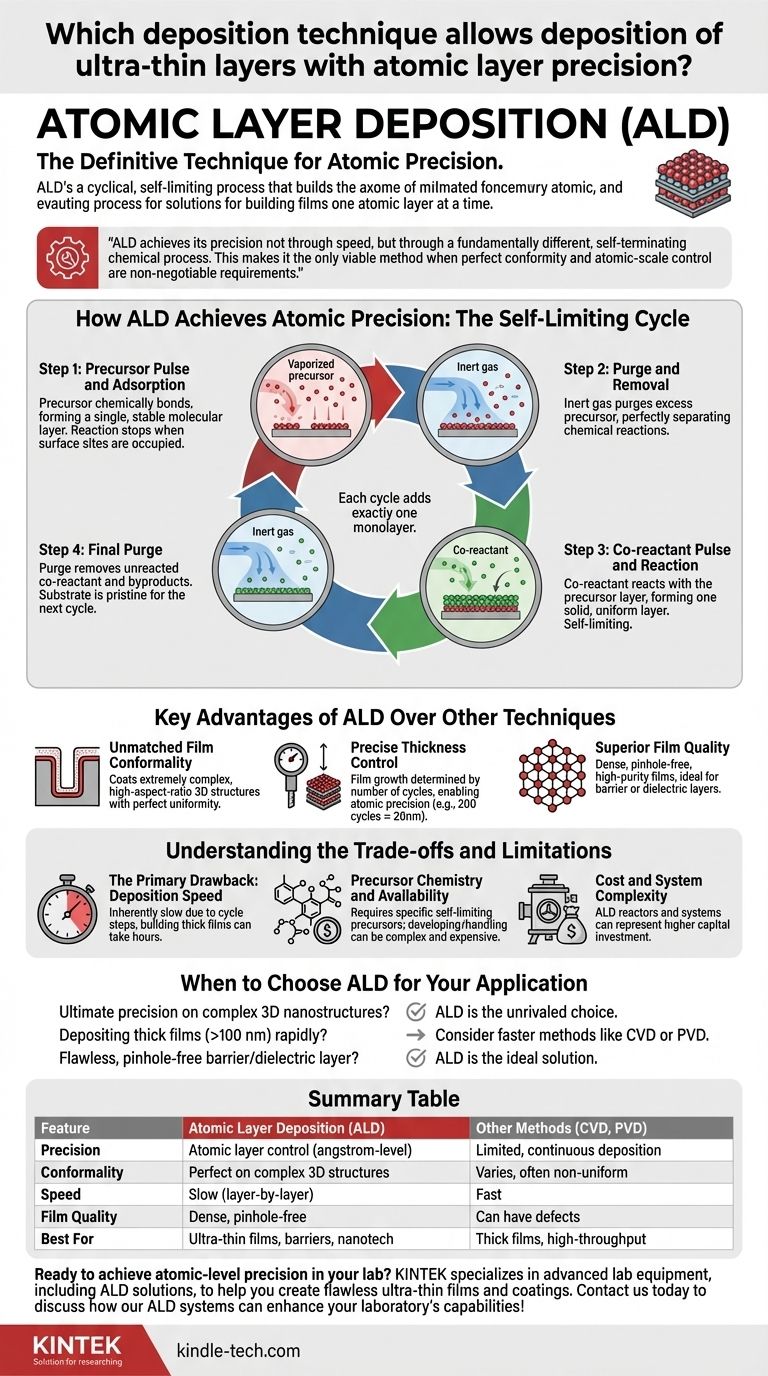

ALDがいかにして原子精度を達成するか:自己制限サイクル

ALDの強みは、膜を構築するためにサイクルで繰り返される独自の4段階プロセスにあります。各サイクルは正確に1単分子層の材料を追加し、精度を保証します。このプロセスは、2つの化学的半反応を時間的に分離することに依存しています。

ステップ1:前駆体パルスと吸着

まず、前駆体として知られる気化された化学物質が堆積チャンバーにパルスされます。この前駆体は基板の表面に化学的に結合(化学吸着)し、単一の安定した分子層を形成します。利用可能なすべての表面サイトが占有されると、反応は自然に停止します。

ステップ2:パージと除去

次に、窒素やアルゴンなどの不活性ガスを使用してチャンバーをパージします。このステップは、表面と反応しなかった過剰な前駆体分子を除去するため、極めて重要です。これにより、2つの化学反応が完全に分離されることが保証されます。

ステップ3:共反応剤パルスと反応

次に、2番目の化学物質である共反応剤(多くの場合、水、オゾン、またはプラズマ)がチャンバーにパルスされます。これは、すでに表面上にある前駆体層と反応し、化学反応を完了させ、目的の材料の均一で固体の層を形成します。この反応も自己制限的です。

ステップ4:最終パージ

不活性ガスによる最終パージで、未反応の共反応剤と反応によって生じた副生成ガスが除去されます。基板表面はきれいになり、次のサイクルが開始される準備が整い、最初の層の上に別の原子層を堆積できるようになります。

他の技術に対するALDの主な利点

化学気相成長(CVD)や物理気相成長(PVD)などの他の堆積方法が存在しますが、ALDは高精度な用途に対して独自の利点を提供します。

比類のない膜の密着性

プロセスが気体状の化学物質が表面のあらゆる部分に到達してから反応することに依存しているため、ALDは極めて複雑で高アスペクト比の3D構造を完璧な均一性でコーティングできます。膜の厚さは、微細なトレンチの上部、底部、側壁で同一になります。

正確な厚さ制御

膜の成長は実行されたサイクルの数によって決まるため、厚さは原子レベルの精度で制御できます。1サイクルで0.1ナノメートル(1オングストローム)の材料が堆積する場合、200サイクルでは正確に20ナノメートルが堆積します。このレベルのデジタル制御は、他の方法では不可能です。

優れた膜品質

ALDは、CVDよりも低い温度で実施できることがよくあります。自己制限的な層ごとの成長により、膜は信じられないほど高密度で、ピンホールがなく、高純度になり、バリア層や誘電体層としての使用に最適です。

トレードオフと制限の理解

どの技術も完璧ではなく、ALDの精度には代償が伴います。情報に基づいた決定を下すためには、その欠点を理解することが不可欠です。

主な欠点:堆積速度

ALDは本質的に遅いです。各サイクルで堆積されるのはナノメートルのごく一部であり、複数のパルスとパージステップを伴うため、厚い膜を構築するには数時間かかることがあります。CVDなどの方法は桁違いに高速であり、精度よりも厚さが重要となる用途により適しています。

前駆体の化学と入手可能性

ALDの成功は、理想的な自己制限的挙動を示す適切な一対の化学前駆体が存在するかどうかに完全に依存します。これらの化学物質の開発、合成、取り扱いは複雑で高価になる可能性があります。材料によっては、既知の有効なALDプロセスが存在しないものもあります。

コストとシステムの複雑さ

より一般的になりつつありますが、ALDリアクターとその関連する真空および化学物質供給システムは、一部の単純なPVDまたは湿式化学堆積システムと比較して、より高い設備投資となる可能性があります。

用途にALDを選択するタイミング

適切な堆積技術の選択は、精度の必要性と速度およびコストの実用的な制約とのバランスを取る必要があります。

- 究極の精度と複雑な3Dナノ構造が主な焦点である場合:ALDは比類のない選択肢であり、要件を満たすことができる唯一の技術であることがよくあります。

- 厚い膜(100 nm超)を迅速に堆積することが主な焦点である場合:ALDは遅すぎるため、CVDやPVDなどのより高速な方法を強く検討する必要があります。

- 欠陥のないピンホールフリーのバリア層または誘電体層を作成することが主な焦点である場合:ALDはその高密度で均一で密着性のある膜成長により、理想的なソリューションです。

結局のところ、ALDのデジタル精度と他の方法のアナログ速度との根本的なトレードオフを理解することが、材料工学を成功させる鍵となります。

要約表:

| 特徴 | 原子層堆積(ALD) | その他の方法(CVD、PVD) |

|---|---|---|

| 精度 | 原子層制御(オングストロームレベル) | 限定的、連続的な堆積 |

| 密着性 | 複雑な3D構造で完璧 | 変動的、しばしば不均一 |

| 速度 | 遅い(層ごと) | 速い |

| 膜品質 | 高密度、ピンホールなし | 欠陥が生じる可能性がある |

| 最適用途 | 超薄膜、バリア、ナノテクノロジー | 厚膜、高スループット |

研究室で原子レベルの精度を実現する準備はできましたか? KINTEKは、ALDソリューションを含む高度なラボ機器を専門としており、欠陥のない超薄膜やコーティングの作成を支援します。ナノテクノロジー、半導体、先進材料のいずれに取り組んでいる場合でも、当社の専門知識により、お客様の研究が必要とする完璧な密着性と制御が得られます。当社のALDシステムがお客様の実験室の能力をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機