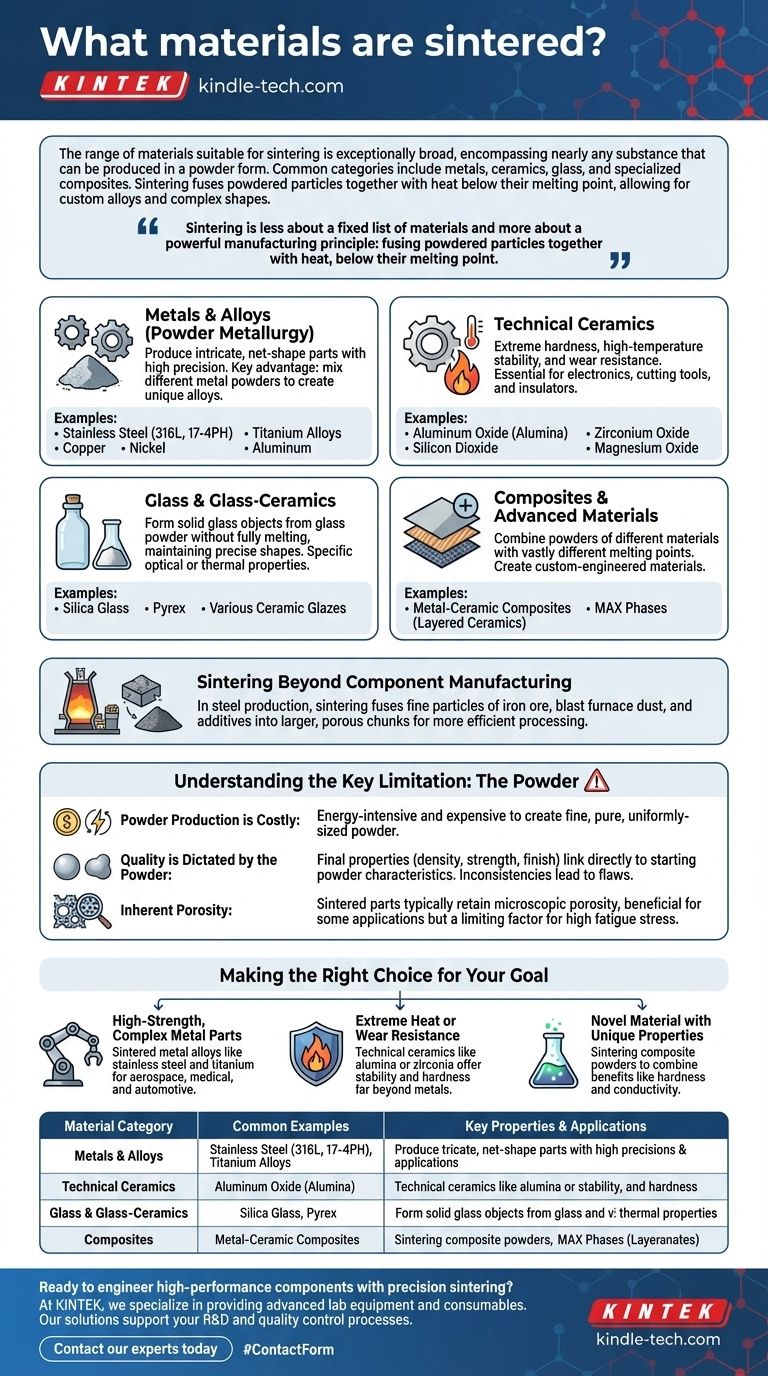

焼結に適した材料の範囲は非常に広く、粉末状にできるほぼすべての物質を網羅しています。最も一般的なカテゴリには、金属、セラミックス、ガラス、および特殊な複合材料が含まれます。この多様性により、高強度ステンレス鋼部品や耐熱セラミック部品の製造から、製鋼用の鉄鉱石の処理まで、あらゆる用途にこのプロセスを使用できます。

焼結は、材料の固定リストというよりも、強力な製造原理、つまり粉末粒子を融点以下の熱で融合させることに重点を置いています。この核となる概念は、カスタム合金の作成、高融点材料の加工、従来の鋳造や機械加工では困難または不可能な複雑な形状の製造を可能にします。

焼結材料の主要カテゴリ

焼結の柔軟性は、それぞれが特定のエンジニアリング課題に対して独自の特性を提供する、異なる材料ファミリーと連携できる能力に由来しています。

金属および合金

これは焼結の最も一般的な用途であり、しばしば粉末冶金と呼ばれます。微細な金属粉末から始めることで、製造業者は高精度で複雑なニアネットシェイプ部品を製造できます。

一般的な焼結金属には、ステンレス鋼(例:316L、17-4PH)、チタン合金、銅、ニッケル、アルミニウムなどがあります。主な利点は、異なる金属粉末を混合して、溶解では不可能な独自の合金を作成できることです。

テクニカルセラミックス

セラミックスは、その極めて高い硬度、高温安定性、耐摩耗性で評価されています。焼結は、これらを緻密で機能的な部品に固める主要な方法です。

酸化アルミニウム(アルミナ)、酸化ジルコニウム、二酸化ケイ素、酸化マグネシウムなどの材料が頻繁に焼結されます。これらは、エレクトロニクス、切削工具、高温絶縁体などの用途に不可欠です。

ガラスおよびガラスセラミックス

焼結は、材料を完全に溶融させることなく、ガラス粉末から固体ガラス物体を形成するためにも使用でき、これにより正確な形状を維持できます。

これには、シリカガラス、パイレックス、および様々なセラミック釉薬などの材料が含まれます。このプロセスは、特定の光学的または熱的特性を持つ部品を作成するために使用されます。

複合材料および先進材料

焼結の真の力は、複合材料を作成するときに発揮されます。溶解に依存しないため、融点が大きく異なる異なる材料の粉末を組み合わせることができます。

これにより、金属-セラミック複合材料や、MAX相(層状セラミックスの一種)のような先進材料の作成が可能になります。これらのカスタム設計された材料は、高強度と優れた熱伝導性など、独自の特性の組み合わせを提供します。

部品製造を超えた焼結

完成品の製造と関連付けられることが多いですが、焼結は重工業における重要な中間ステップでもあります。

鉱石の凝集

製鋼では、焼結は鉄鉱石、高炉ダスト、その他の添加物の微細粒子をより大きく多孔質の塊に融合させるために使用されます。

これらの焼結された塊は高炉に投入されます。このプロセスは最終製品を作成するのではなく、原材料をより効率的に処理するために準備することです。

主な制約を理解する:粉末

焼結の多様性は強力ですが、根本的なトレードオフが伴います。このプロセスは、初期の粉末材料の品質に完全に依存します。

粉末製造は高コスト

特に金属やテクニカルセラミックスの場合、微細で純粋で均一なサイズの粉末を作成することは、エネルギー集約的で高価なプロセスです。これにより、焼結用の原材料は、鋳造や機械加工で使用されるバルクインゴットよりも大幅に高価になる可能性があります。

品質は粉末によって決定される

焼結部品の最終的な特性(密度、強度、表面仕上げなど)は、出発粉末の特性に直接関連しています。粉末中の粒子サイズが不均一であったり、不純物があったりすると、最終部品の欠陥に直接つながります。

固有の多孔性

熱間等方圧プレスなどの二次加工ステップを使用しない限り、焼結部品は通常、少量の微細な多孔性を保持します。これは自己潤滑ベアリングのような用途には利点となることがありますが、高い疲労応力にさらされる部品にとっては制限要因となることもあります。

目標に合った適切な選択をする

適切な材料を選択することは、その固有の特性をアプリケーションの要求と一致させることです。

- 高強度で複雑な金属部品が主な焦点である場合:ステンレス鋼やチタンのような焼結金属合金は、航空宇宙、医療、自動車産業向けの部品製造に最適です。

- 極度の耐熱性または耐摩耗性が主な焦点である場合:アルミナやジルコニアのようなテクニカルセラミックスは、金属では達成できない安定性と硬度を提供します。

- 独自の特性を持つ新規材料の作成が主な焦点である場合:複合粉末の焼結により、セラミックスの硬度と金属の導電性など、異なる材料クラスの利点を組み合わせることができます。

焼結が限られた材料リストではなく、粉末によって定義されるプロセスであることを理解することで、ほぼすべての技術的課題に対して部品を設計するその力を活用できます。

要約表:

| 材料カテゴリ | 一般的な例 | 主な特性と用途 |

|---|---|---|

| 金属および合金 | ステンレス鋼、チタン、銅 | 高強度、複雑な形状、自動車および航空宇宙部品 |

| テクニカルセラミックス | アルミナ、ジルコニア | 極度の硬度、耐熱性、耐摩耗性部品 |

| ガラスおよびガラスセラミックス | シリカガラス、パイレックス | 特定の光学的/熱的特性、精密な形状 |

| 複合材料 | 金属-セラミック、MAX相 | カスタム特性、強度と導電性の組み合わせ |

精密焼結で高性能部品を設計する準備はできていますか?

KINTEKでは、焼結材料の開発と試験に必要な高度な実験装置と消耗品の提供を専門としています。航空宇宙部品用の金属粉末、最先端のエレクトロニクス用のテクニカルセラミックス、または新規複合材料のいずれを扱っている場合でも、当社のソリューションは貴社の研究開発および品質管理プロセスをサポートします。

当社は、目的の材料特性を達成する上で、粉末の品質と焼結パラメータが果たす重要な役割を理解しています。優れた結果を得るために、貴社の焼結プロセスを最適化するお手伝いをさせてください。

今すぐ専門家にお問い合わせください。KINTEKが貴社の研究室の焼結ニーズをどのようにサポートし、材料革新を実現できるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉