超硬工具のコーティングに最も一般的に使用される材料は、薄層で適用されるセラミック化合物で、主に窒化チタン (TiN)、窒化チタンアルミニウム (TiAlN)、および炭窒化チタン (TiCN) です。これらのコーティングは、切削工具とワークピースの間に非常に硬く、潤滑性があり、耐熱性のあるバリアを作り出し、性能と工具寿命を劇的に向上させます。

核となる原則は、単一の「最良の」材料ではなく、その特性(硬度、熱安定性、潤滑性)が加工操作と切削される材料に正確に適合する特定のコーティングシステムを選択することです。

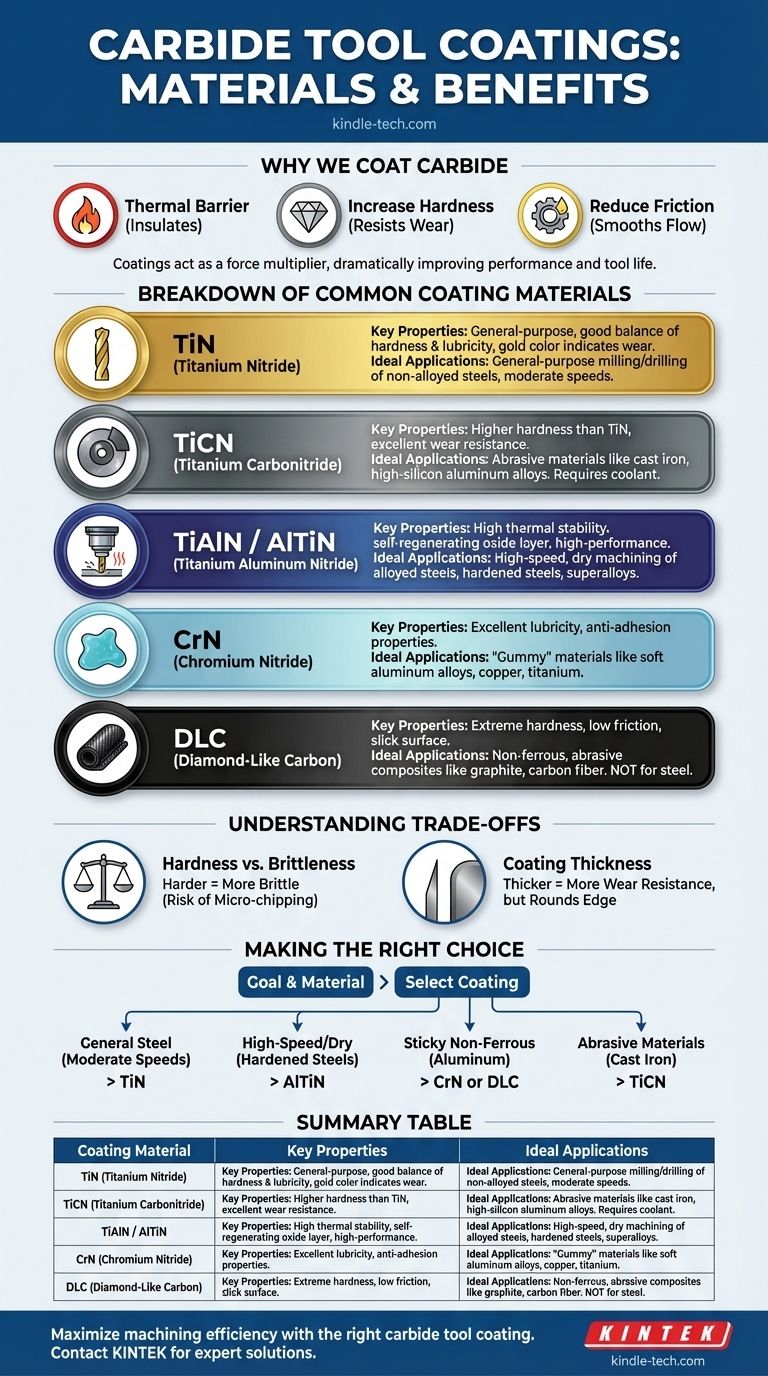

そもそもなぜ超硬工具にコーティングを施すのか

超硬工具は本来、硬度が高く耐摩耗性に優れていますが、現代の機械加工では工具が限界まで酷使されます。コーティングは、生の超硬基材だけでは提供できない重要な利点をもたらす、力の増幅器として機能します。

熱バリア効果

高速加工では、切削刃で莫大な熱が発生します。この熱は超硬基材を軟化させ、摩耗を加速させる可能性があります。

セラミックコーティングは断熱材として機能し、その熱の多くが超硬工具に到達するのを防ぎます。これは、TiAlNのようなアルミニウムを含むコーティングに特に当てはまります。

表面硬度の向上

コーティングは下地の超硬工具よりも著しく硬いです。この超硬表面は、鋳鉄や高シリコンアルミニウムのような材料を切削する際によく見られる研磨摩耗に対して、優れた耐性を提供します。

摩擦の低減

摩擦係数が低いほど、発熱が少なくなり、切りくず排出がスムーズになります。窒化クロム (CrN) やダイヤモンドライクカーボン (DLC) のようなコーティングは、非常に潤滑性の高い表面を提供し、「構成刃先」として知られる材料の工具への固着を防ぎます。

一般的なコーティング材料の内訳

多くの特殊なコーティングがありますが、いくつか業界を支配しているものがあります。それぞれの長所を理解することが、適切な工具を選択するための鍵となります。

TiN(窒化チタン)

主な特性: これは基本的な汎用コーティングで、金色で容易に識別できます。硬度と潤滑性のバランスが良好です。

理想的な用途: 非合金鋼や、切削速度と温度が中程度の柔らかい材料の汎用フライス加工や穴あけ加工に優れています。その独特の色は、工具摩耗の明確な視覚的指標にもなります。

TiCN(炭窒化チタン)

主な特性: TiN構造に炭素を加えることで、TiCNは著しく硬度が増し、耐摩耗性が向上します。

理想的な用途: 鋳鉄や高シリコンアルミニウム合金のような研磨性材料の加工に優れています。ステンレス鋼にも効果的ですが、TiAlNと比較して熱安定性が低いため、通常はクーラントが必要です。

TiAlN / AlTiN(窒化チタンアルミニウム)

主な特性: これらは現代の機械加工における高性能な主力製品です。アルミニウムの添加により、高温で自己再生する保護的な酸化アルミニウム層が形成されます。

理想的な用途: 合金鋼、焼入れ鋼、インコネルのような超合金の高速乾式加工に最適です。AlTiNは、アルミニウムとチタンの比率が高く、最も要求の厳しい用途でさらに優れた熱安定性を提供します。

CrN(窒化クロム)

主な特性: CrNはチタン系コーティングほど硬くはありませんが、優れた潤滑性と非粘着性を持っています。

理想的な用途: 軟質アルミニウム合金、銅、チタンなど、切削刃に付着しやすい「粘着性のある」材料に最適です。

DLC(ダイヤモンドライクカーボン)

主な特性: DLCコーティングは非常に硬く、摩擦係数が極めて低く、滑らかなグラファイトのような表面を作り出します。

理想的な用途: 高シリコンアルミニウム、グラファイト、炭素繊維などの非鉄金属や研磨性複合材料の加工において比類のない性能を発揮します。注: DLCは鋼には使用しないでください。高温により化学反応が起こり、コーティングが劣化する可能性があります。

トレードオフの理解

コーティングの選択は、相反する要素のバランスを取る問題です。あらゆる状況で優れた単一のコーティングはありません。

硬度 vs 脆性

極端に硬いコーティングは、時には脆くなることがあります。脆すぎるコーティングは、特に断続切削(フライス加工など)中に鋭い切削刃で微細な欠けが発生し、早期の工具破損につながる可能性があります。

コーティングの厚さ

厚いコーティングは耐摩耗性を高めますが、切削刃を丸めてしまう可能性もあります。微細な表面仕上げを得るために非常に鋭い刃が必要な仕上げ加工では、薄いコーティングがしばしば好まれます。

コスト vs 性能

AlTiNのような高度な多層コーティングは、基本的なTiNよりも製造コストが高くなります。目標は、より高い初期コストを正当化するのに十分な工具寿命と生産性の向上を提供するコーティングを選択することです。

用途に応じた適切な選択

正しいコーティングを選択するには、目標と加工する材料を明確に理解することから始まります。

- 中程度の速度で鋼の汎用加工が主な焦点の場合: TiNは信頼性が高く、費用対効果の高い出発点です。

- 焼入れ鋼や超合金の高速または乾式加工が主な焦点の場合: AlTiNは、その優れた熱安定性により優れた選択肢です。

- アルミニウムのような「粘着性のある」非鉄材料の加工が主な焦点の場合: CrNまたはDLCは、材料の付着を防ぎ、表面仕上げを改善します。

- 鋳鉄のような非常に研磨性の高い材料の切削が主な焦点の場合: TiCNの優れた硬度が、研磨摩耗に対して最高の耐性を提供します。

最終的に、コーティングを単なる機能としてではなく、切削システムに不可欠なコンポーネントとして捉えることで、性能と効率を最大化することができます。

要約表:

| コーティング材料 | 主な特性 | 理想的な用途 |

|---|---|---|

| TiN(窒化チタン) | 良好な硬度と潤滑性、金色 | 非合金鋼の汎用フライス加工/穴あけ加工 |

| TiCN(炭窒化チタン) | TiNより高い硬度、耐摩耗性 | 研磨性材料(鋳鉄、高シリコンアルミニウム) |

| TiAlN / AlTiN(窒化チタンアルミニウム) | 高い熱安定性、自己再生性酸化物層 | 焼入れ鋼および超合金の高速/乾式加工 |

| CrN(窒化クロム) | 優れた潤滑性、非粘着性 | 粘着性材料(アルミニウム、銅、チタン) |

| DLC(ダイヤモンドライクカーボン) | 極めて高い硬度、低摩擦 | 非鉄金属および研磨性複合材料(グラファイト、炭素繊維) |

適切な超硬工具コーティングで加工効率を最大化しましょう。 KINTEKは、お客様のあらゆるラボニーズに対応するラボ機器と消耗品を専門としています。当社の専門家が、お客様の特定の用途に合わせて工具寿命を延ばし、性能を向上させ、コストを削減するための最適なコーティングソリューションの選択をお手伝いします。今すぐお問い合わせください お客様の要件について話し合い、当社のソリューションがお客様の業務をどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- CVI炉はUHTCMCの課題にどのように対応しますか?精密な高密度化と繊維の完全性

- 薄膜カーボンとは何か?優れた性能を実現するためのエンジニアード表面ガイド

- 超硬工具のコーティングは何をもたらすか?切削加工における工具寿命、速度、仕上がりの向上

- 化学気相成長法(CVD)は何に使用されますか?エレクトロニクス向け高性能薄膜などの作製

- レーザー誘起化学気相成長(LCVD)とは何ですか? 高精度薄膜・微粒子エンジニアリング

- 大気圧化学気相成長法(APCVD)の利点と欠点は何ですか?

- 化学気相成長(CVD)の基本とは?高性能薄膜のためのガイド

- AACVDリアクター内で高純度炭素加熱ブロックはどのような役割を果たしますか?精密薄膜成長の鍵