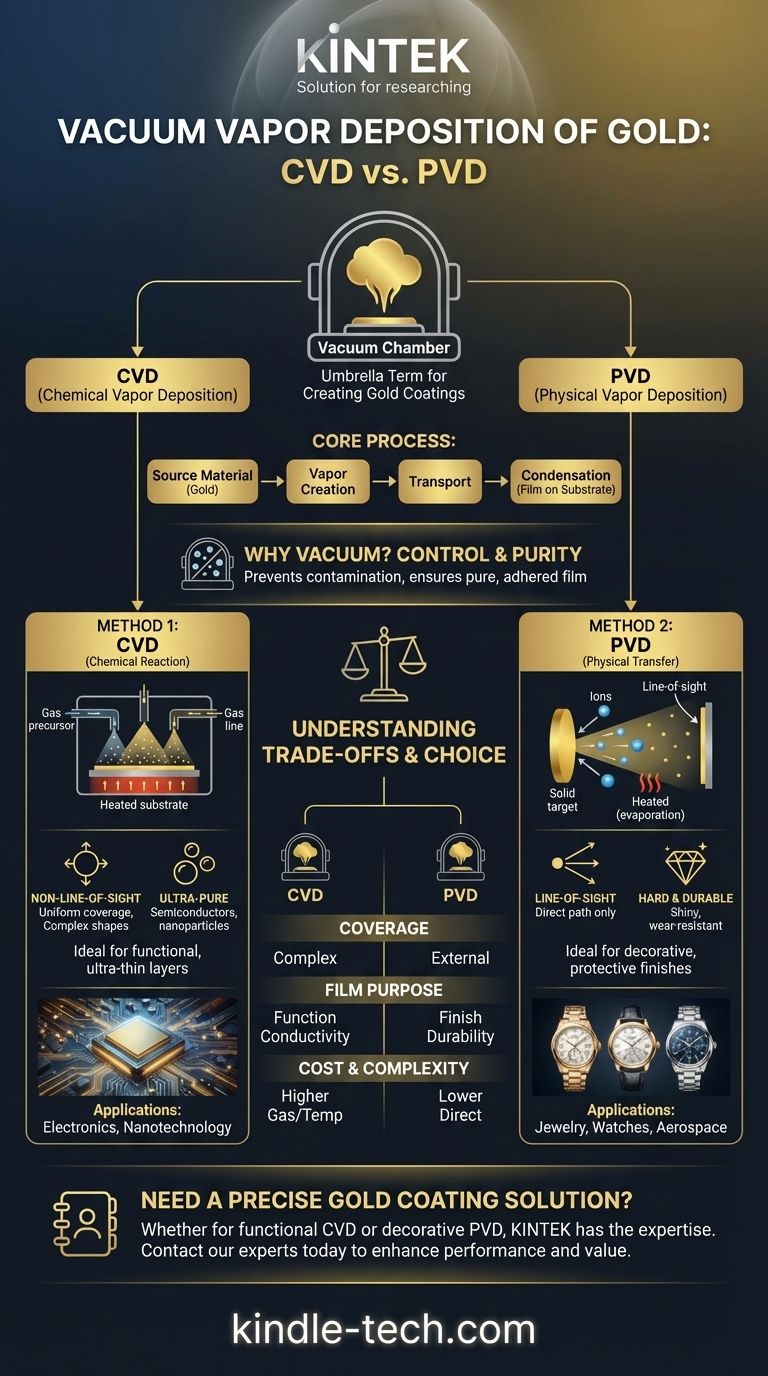

要するに、真空蒸着による金のコーティングとは、真空チャンバー内で表面に薄く精密な金の層を適用するハイテクプロセスです。これは単一の技術ではなく、最も一般的な化学気相成長法(CVD)または物理気相成長法(PVD)といった手法の総称であり、物体全体を純金で作ることなく、導電性や外観といった金の特性を別の材料に付与するために使用されます。

把握すべき中心的な概念は、「真空蒸着」が金を蒸気にしてコーティングを形成するプロセスの総称であるということです。使用される具体的な方法(化学反応(CVD)か物理的転送(PVD)か)は、電子機器向けの機能的な純度が目的か、それとも耐久性のある装飾的な仕上げが目的かに基づいて選択されます。

コアプロセスの分解

本質的に、すべての真空蒸着には3つの基本的な段階が含まれます。原料(この場合は金)から蒸気を作り出すこと、その蒸気を輸送すること、そしてそれが堆積物と呼ばれるターゲットオブジェクト上で凝縮または反応して固体膜を形成することです。

真空の重要な役割

プロセス全体が真空中で行われるのには単純な理由があります。それは制御です。空気やその他の大気ガスを除去することで、望ましくない粒子や化学反応による汚染を防ぎ、結果として得られる金膜が極めて純粋であり、表面に適切に密着することを保証します。

2つの主要な方法

多くのバリエーションがありますが、商業的な金の蒸着の大部分は2つのカテゴリーに分類されます。それらの主な違いは、金の蒸気がどのように生成され、堆積されるかという点です。

- 化学気相成長法(CVD): 化学反応を使用します。

- 物理気相成長法(PVD): 蒸発やスパッタリングなどの物理的メカニズムを使用します。

方法1:化学気相成長法(CVD)

CVDは、基板表面で直接制御された化学反応を通じて金膜を構築する洗練されたプロセスです。

コアCVDプロセス

基板は、金の化学化合物(プリカーサーと呼ばれる)を含むガスで満たされた反応チャンバー内に配置されます。これらの気体状のプリカーサーが加熱された基板に接触すると、反応して分解し、純粋な固体金膜を残します。

CVDの主な特徴

堆積がチャンバー全体を満たすガスから起こるため、CVDには独自の利点があります。それは非視線(non-line-of-sight)であることです。これにより、複雑で入り組んだ形状や内部表面でさえも完全に均一な層でコーティングできます。このプロセスは、膜の純度、密度、厚さに関して例外的な制御を提供します。

一般的な用途

CVDは、超高純度で超薄型の機能性層が要求される用途に不可欠です。電子機器用の半導体への薄膜堆積、ナノ粒子やナノワイヤーの作成、高度な材料科学のための特定の層の製造に頻繁に使用されます。

方法2:物理気相成長法(PVD)

PVDは、装飾や保護を目的として金を適用するためにより一般的な方法です。化学反応の代わりに、固体源から基板へ物理的に金を転送します。

コアPVDプロセス

真空チャンバー内で、固体金のターゲットが高エネルギーイオンで衝突される(スパッタリング)か、蒸発するまで加熱されます。これにより金の蒸気が生成され、まっすぐな線で移動し、基板上に凝縮して、薄く、硬く、耐久性のあるコーティングを形成します。

PVDの主な特徴

PVDは視線(line-of-sight)プロセスであり、蒸気源に直接さらされている表面のみをコーティングできます。結果として得られる金膜は、極めて滑らかで光沢があり、耐摩耗性があることで知られており、美しさと耐久性の両方が必要な製品に最適です。

一般的な用途

PVDは、日常の高級品に見られる金メッキの標準的な方法です。それは宝飾品や時計に輝く仕上げを提供するために広く使用されており、また、耐久性のある反射面が必要なコンポーネントに対して航空宇宙産業でも適用されています。

トレードオフの理解

CVDとPVDのどちらを選択するかは、最終的な目的に完全に依存します。どちらかが普遍的に「優れている」わけではなく、単に異なる仕事のための異なるツールです。

カバレッジ対指向性

CVDは、非視線特性により、複雑な形状の部品に対する均一なカバレッジを提供することに優れています。PVDは視線であるため、外部表面には最適ですが、空洞や複雑な内部構造のコーティングには適していません。

膜の目的:機能対仕上げ

CVDは、マイクロエレクトロニクスの場合のように、金膜の純度と電気的特性が最も重要である場合に通常選択されます。PVDは、目的が硬く、耐摩耗性があり、見た目にも美しい表面仕上げである場合の標準です。

プロセスの複雑さとコスト

一般的に、CVDのセットアップは、反応性ガスの管理や高温のためにより複雑になる可能性があります。PVDは、特に大規模な装飾コーティングを作成する場合、より直接的で費用対効果の高いプロセスになることがよくあります。

アプリケーションに最適な選択をする

適切な方法を決定するには、まず主な目的を定義する必要があります。

- 回路や半導体の高純度電気伝導性が主な焦点である場合: 膜組成に対する精密な制御により、CVDが優れた選択肢となります。

- 宝飾品や時計の耐久性があり輝く、耐摩耗性のある装飾仕上げが主な焦点である場合: PVDが業界標準の方法です。

- 複雑な部品の内部表面を含む均一なコーティングが主な焦点である場合: CVDの非視線特性により、唯一実行可能なオプションとなります。

結局のところ、化学反応と物理的転送の根本的な違いを理解することが、目的に合った適切な技術を選択するための鍵となります。

要約表:

| 方法 | 主要プロセス | 最適用途 | 主な特徴 |

|---|---|---|---|

| 化学気相成長法(CVD) | 加熱された基板上でのガスの化学反応 | 高純度電子機器、半導体、複雑な部品 | 非視線、均一なコーティング |

| 物理気相成長法(PVD) | スパッタリングまたは蒸発による物理的転送 | 装飾仕上げ、宝飾品、耐摩耗性コーティング | 視線、硬く耐久性のある仕上げ |

正確で耐久性のある金コーティングソリューションが必要ですか?

半導体向けの超高純度機能性層を必要とするCVDであれ、高級品向けの輝かしく耐摩耗性のある装飾仕上げを必要とするPVDであれ、KINTEKは特定の研究室および生産ニーズを満たす専門知識と設備を備えています。

当社の専門家に今すぐお問い合わせいただき、当社の真空蒸着ソリューションがお客様の製品の性能、価値、耐久性をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- グラフェン生産における問題点は何ですか?品質とコストのスケールアップにおける主要な課題

- 成膜技術の主な2つのカテゴリーは何ですか? PVD vs CVD 解説

- グラフェンの化学堆積とは?高品質フィルムのスケーラブルな製造方法

- CVD半導体のプロセスとは?薄膜堆積のステップバイステップガイド

- 原子層レベルの精度で超薄膜堆積を可能にする堆積技術はどれですか?ALDで完璧な密着性を実現

- 化学気相成長法(CVD)と物理気相成長法(PVD)の違いは何ですか?薄膜コーティング技術のガイド

- CVD堆積のメカニズムとは?表面制御された膜成長へのガイド

- 物理蒸着(PVD)は何のために使われるのか?耐久性、機能、外観の向上