真空熱蒸着(VTE)は、高真空チャンバー内で原料を加熱して気化させるコーティングプロセスです。抵抗加熱蒸着とも呼ばれ、物理蒸着(PVD)の一種です。生成された蒸気は真空を通過し、より低温の表面(基板)に凝縮して、非常に薄く均一な膜を形成します。

VTEの決定的な特徴は、高真空環境に依存していることです。この真空は単なる後付けではなく、汚染物質を除去し、気化した原子が基板に直接、妨げられることなく到達することを可能にし、高純度コーティングを保証する重要な要素です。

核心メカニズム:固体から薄膜へ

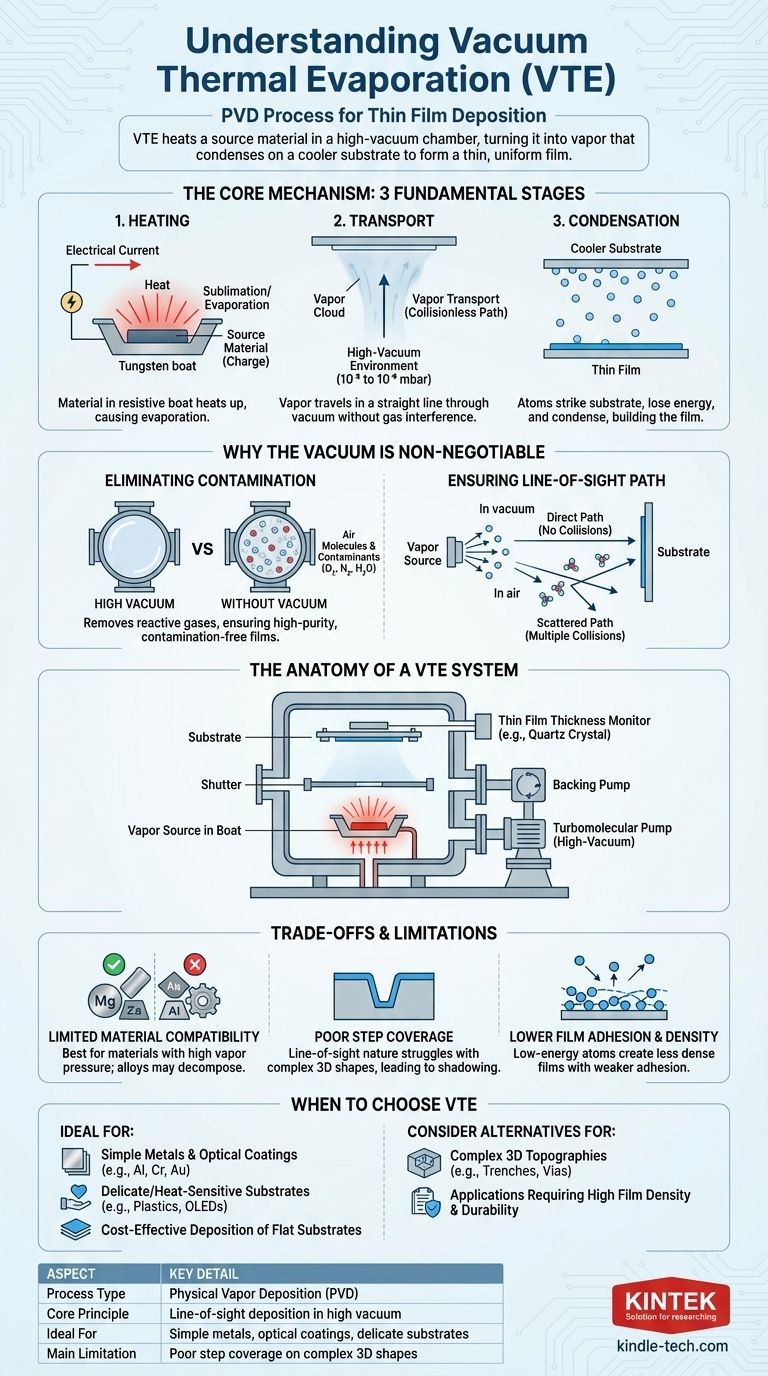

VTEを理解するには、加熱、輸送、凝縮という3つの基本的な段階に分解するのが最善です。

原料と加熱方法

プロセスは、多くの場合「チャージ」と呼ばれる固体の原料から始まります。この材料は、タングステンやモリブデンなど、はるかに高い融点を持つ材料で作られた、電気抵抗性の容器(るつぼや「ボート」など)に入れられます。

この容器に電流が流されると、その抵抗により急速に加熱されます。この熱は原料に伝達され、原料が昇華または蒸発し始めるまで温度が上昇します。

蒸発と蒸気輸送

原料が蒸発点に達すると、気体状態に移行し、チャンバー内に蒸気雲を形成します。

チャンバーは高真空(10⁻⁵から10⁻⁹ミリバール)に保たれているため、空気やその他のガス分子はほとんど存在しません。これにより、長い「平均自由行程」が生まれ、蒸発した原子が他の粒子と衝突することなく直線的に移動できます。

基板上での凝縮

この気化した原子の流れは、ソースの上に戦略的に配置された、より低温の表面である基板に衝突するまで移動します。

より低温の基板に接触すると、原子は急速に熱エネルギーを失い、固体状態に戻って凝縮します。このゆっくりとした原子ごとの蓄積により、基板表面に目的の薄膜が形成されます。

なぜ真空が不可欠なのか

最終的な膜の品質と完全性は、真空の品質に完全に依存しています。真空は、2つの主要かつ不可欠な目的を果たします。

膜汚染の排除

大気中には酸素、窒素、水蒸気などの反応性ガスが含まれています。成膜中にこれらのガスが存在すると、高温の蒸気原子と反応して膜に混入し、電気的、光学的、または機械的特性を劣化させる不純物を生成します。

高真空はこれらの潜在的な汚染物質を除去し、成膜された膜が意図された原料のほぼ純粋な組成であることを保証します。

「見通し線」経路の確保

真空は、衝突のない輸送として知られるものを可能にします。真空がない場合、蒸発した原子は常に空気分子と衝突し、ランダムな方向に散乱し、効率的に基板に到達することを妨げます。

これらの障害物を取り除くことで、真空は蒸気がソースから基板まで直接「見通し線」で移動することを保証します。この原理は、均一で予測可能なコーティングを実現するための鍵となります。

VTEシステムの構造

一般的なVTEシステムは、この制御されたプロセスを実現するためにいくつかの主要コンポーネントを統合しています。

真空チャンバーとポンプ

プロセス全体は密閉されたチャンバー内で行われます。一連のポンプが高真空環境を作り出すために機能します。まず、補助ポンプ(ロータリーベーンポンプやドライスクロールポンプなど)が空気の大部分を除去します。

次に、高真空ポンプ、通常はターボ分子ポンプが引き継ぎ、必要な低レベル、多くの場合300~1000 l/sの圧力まで減圧します。

プロセス制御コンポーネント

成膜を管理するために、ソースと基板の間にシャッターが配置されます。これにより、シャッターを開いてコーティングを開始する前に、ソースを安定した蒸発速度に到達させることができ、プロセスの安定性が確保されます。

薄膜厚さモニター(多くの場合、水晶振動子マイクロバランス)を使用して、膜厚をリアルタイムで測定します。これにより、目標厚さに達したときに成膜を停止するために必要な正確なフィードバックが得られます。

トレードオフと限界の理解

VTEは強力ですが、すべてのアプリケーションに対する解決策ではありません。その「見通し線」の性質は、明確なトレードオフを生み出します。

限られた材料適合性

VTEは、適度に高い蒸気圧を持ち、分解せずに蒸発する材料に最適です。一部の合金は、構成元素が異なる速度で蒸発するため、膜の組成が変化し、成膜が困難な場合があります。

低い段差被覆性

原子は直線的に移動するため、VTEはトレンチやビアのような複雑な3D形状を高アスペクト比でコーティングするのに適していません。上面は厚くコーティングされますが、側面や底部の角にはほとんど材料が付着せず、シャドウイングとして知られる現象が発生します。

低い膜密着性と密度

スパッタリングのような高エネルギープロセスと比較して、VTEの原子は比較的低い運動エネルギーで基板に到達します。これにより、膜の密度が低くなり、基板への密着性が弱くなる可能性があり、高い耐久性を必要とする用途には不向きな場合があります。

真空熱蒸着を選択すべき場合

その原理と限界に基づき、VTEはその利点が際立つ特定のアプリケーションにとって理想的な選択肢です。

- 主な焦点が、単純な金属または光学コーティングの費用対効果の高い成膜である場合:VTEは、そのシンプルさと高い成膜速度により、アルミニウム、金、クロムなどの材料や、比較的平坦な基板への反射防止コーティングの成膜に優れています。

- 主な焦点が、デリケートな基板または熱に弱い基板のコーティングである場合:成膜される原子のエネルギーが低いため、VTEはプラスチック、有機エレクトロニクス(OLED)、または高エネルギー成膜技術によって損傷を受ける可能性のある他の材料のコーティングに適しています。

- 主な焦点が、複雑な3D形状のコーティングである場合:VTEの見通し線の性質により、被覆性が低く、均一な成膜ができないため、スパッタリングや原子層堆積(ALD)などの代替方法を強く検討する必要があります。

最終的に、VTEを習得することは、シンプルで高度に制御された見通し線プロセスで、非常に純粋な膜を作成するためにその力を活用することです。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コア原理 | 高真空下での見通し線成膜 |

| 理想的な用途 | 単純な金属(Al、Au、Cr)、光学コーティング、デリケートな基板 |

| 主な制限 | 複雑な3D形状での低い段差被覆性 |

研究室で高純度薄膜を実現する準備はできていますか?

KINTEKは、真空蒸着のニーズに対応する信頼性の高いソリューションを提供し、実験室機器と消耗品を専門としています。光学コーティング、電子機器、またはデリケートな材料に取り組んでいる場合でも、当社の専門知識により、正確で汚染のない結果を得るための適切な機器が保証されます。

今すぐお問い合わせください。お客様の研究室の薄膜プロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート