本質的に、真空ろう付けは、金属部品間に例外的に強力でクリーンで気密性の高い接合部を作成するために使用される高純度の材料接合プロセスです。これは、性能と信頼性が譲れない航空宇宙、医療、自動車、ハイエンドエレクトロニクスなどの要求の厳しい産業で重要な部品を製造するための優先される方法です。

真空ろう付けは、部品を接合するためだけでなく、高度に制御された汚染のない環境でそれを行うために選ばれます。このプロセスは母材の完全性を保護し、他の方法で達成できるものよりも強力でクリーンな最終接合部を生成します。

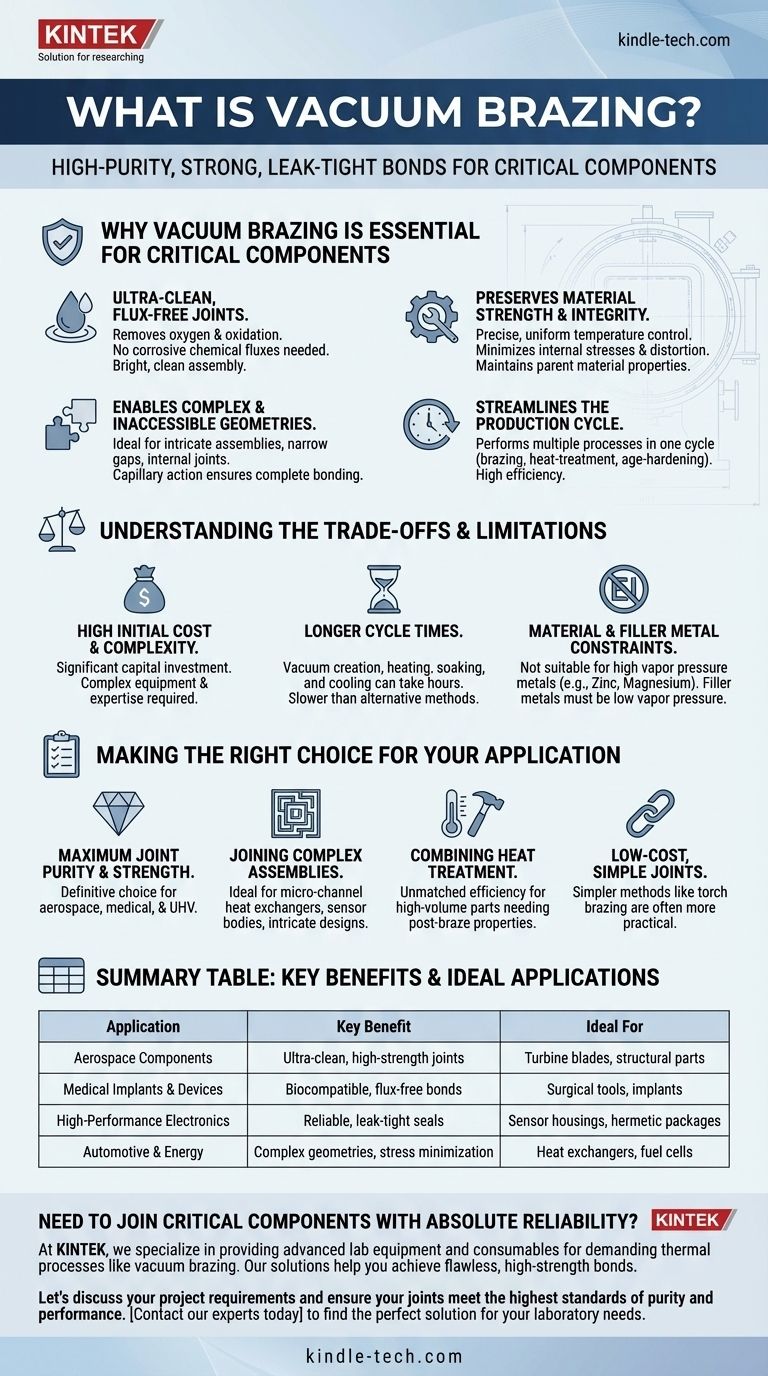

なぜ真空ろう付けが重要なコンポーネントに不可欠なのか

真空ろう付けを選択する背後にある「理由」は、真空炉内でプロセスを実行することに起因する独自の利点にあります。この環境は、接合プロセスの性質を根本的に変えます。

超クリーンでフラックスフリーの接合部を生成する

真空の主な機能は、ろう付け温度で酸化を引き起こす酸素やその他の大気ガスを除去することです。

これにより、通常、金属表面を清掃するために他のろう付けプロセスで必要とされる腐食性の化学フラックスが不要になります。その結果、フラックスの閉じ込めやろう付け後の腐食のリスクがない、明るくクリーンなアセンブリが得られます。

材料の強度と完全性を維持する

真空炉は、部品の複雑さに関係なく、部品全体にわたって正確で均一な温度制御を可能にします。

このゆっくりとした均一な加熱および冷却サイクルは、内部応力と歪みを最小限に抑え、母材の機械的および熱的特性を維持します。溶接と比較して低い加熱温度は、母材のコア構造への影響を最小限に抑えることを保証します。

複雑でアクセスできない形状を可能にする

真空ろう付けは、複雑なアセンブリ、非常に狭い隙間のある部品、またはトーチでは到達不可能な内部接合部を持つコンポーネントの接合に最適です。

アセンブリ全体が均一に加熱されるため、ろう付けフィラーメタルは毛細管現象によりタイトな毛細管や複雑な経路に流れ込み、部品全体に完全で堅牢な接合部を保証します。

生産サイクルを合理化する

最新の真空炉は、単一の途切れないサイクルで複数の熱処理プロセスを実行できます。

これは、部品を1回の工程でろう付け、熱処理、時効硬化できることを意味します。この統合は、大量生産にとって大きな利点であり、部品ごとの効率を向上させ、一貫した品質を保証します。

トレードオフと制限の理解

強力ではありますが、真空ろう付けはすべての用途の解決策ではありません。その制限を理解することが、情報に基づいた決定を下すための鍵となります。

高い初期費用と複雑さ

真空炉は多額の設備投資を表します。それを操作するために必要な設備と専門知識は、トーチろう付けや誘導ろう付けなどのより単純な方法よりもはるかに複雑で費用がかかります。

長いサイクル時間

真空を作り、温度までゆっくり加熱し、保持し、部品を慎重に冷却するプロセスには数時間かかることがあります。この制御されたサイクルは部品の品質には利点がありますが、多くの代替接合方法よりも遅いです。

材料とフィラーメタルの制約

真空環境はすべての材料に適しているわけではありません。亜鉛、カドミウム、マグネシウムなどの蒸気圧の高い金属は、サイクル中にアウトガスして、炉とコンポーネントの両方を汚染する可能性があります。フィラーメタルも、ろう付け温度で低い蒸気圧を持つように慎重に選択する必要があります。

用途に最適な選択をする

真空ろう付けの選択は、プロジェクトの性能、品質、コストに関する特定の要件に完全に依存します。

- 主な焦点が最大の接合部の純度と強度である場合: 真空ろう付けは、航空宇宙用タービンブレード、医療用インプラント、UHV科学機器などのミッションクリティカルな部品にとって決定的な選択肢です。

- 主な焦点が複雑なアセンブリの接合である場合: このプロセスは、マイクロチャネル熱交換器、センサー本体、または複雑でアクセス不可能な接合部を持つあらゆる設計に最適です。

- 主な焦点が熱処理と接合を組み合わせる場合: 真空ろう付けは、ろう付け後の特定の硬度と強度特性を必要とする大量部品に対して比類のない効率を提供します。

- 主な焦点が低コストで単純な接合部である場合: トーチろう付けやはんだ付けなどの単純な方法は、絶対的な清浄度と最小限の内部応力が重要な要件ではない用途では、より実用的で費用対効果が高いことがよくあります。

結局のところ、真空ろう付けは、接合部の完全性と最終アセンブリの性能を妥協できない場合のエンジニアリングソリューションです。

要約表:

| 用途 | 主な利点 | 理想的な対象 |

|---|---|---|

| 航空宇宙コンポーネント | 超クリーンで高強度の接合部 | タービンブレード、構造部品 |

| 医療用インプラントおよびデバイス | 生体適合性のあるフラックスフリーの接合 | 手術器具、インプラント |

| 高性能エレクトロニクス | 信頼性の高い気密シール | センサーハウジング、ハーメチックパッケージ |

| 自動車およびエネルギー | 複雑な形状、応力最小化 | 熱交換器、燃料電池 |

絶対的な信頼性で重要なコンポーネントを接合する必要がありますか?

KINTEKでは、真空ろう付けなどの要求の厳しい熱処理のための高度なラボ機器と消耗品の提供を専門としています。当社のソリューションは、航空宇宙、医療、エレクトロニクス用途で要求される完璧で高強度の接合部の達成を支援します。

お客様のプロジェクト要件についてご相談いただき、接合部が純度と性能の最高基準を満たしていることを確認しましょう。

今すぐ専門家にお問い合わせいただき、お客様のラボのニーズに最適なソリューションを見つけてください。

ビジュアルガイド