本質的に、化学気相成長(CVD)は、ガスから固体材料の薄膜を表面に「成長させる」プロセスです。 必要な化学元素を含む前駆体ガスが反応室に導入されます。そこで、通常は加熱された基板からの高エネルギーにさらされ、化学反応が引き起こされ、その基板上に原子ごとに固体層が堆積されます。

その核心において、CVDは単なるコーティングプロセスではなく、制御された化学合成です。熱エネルギーを利用して特定の化学反応を促進することにより、慎重に選択されたガスを表面上の固体の高純度膜に変換します。最終的な膜の品質は、チャンバー内の温度、圧力、およびガス化学をどれだけうまく制御できるかに完全に左右されます。

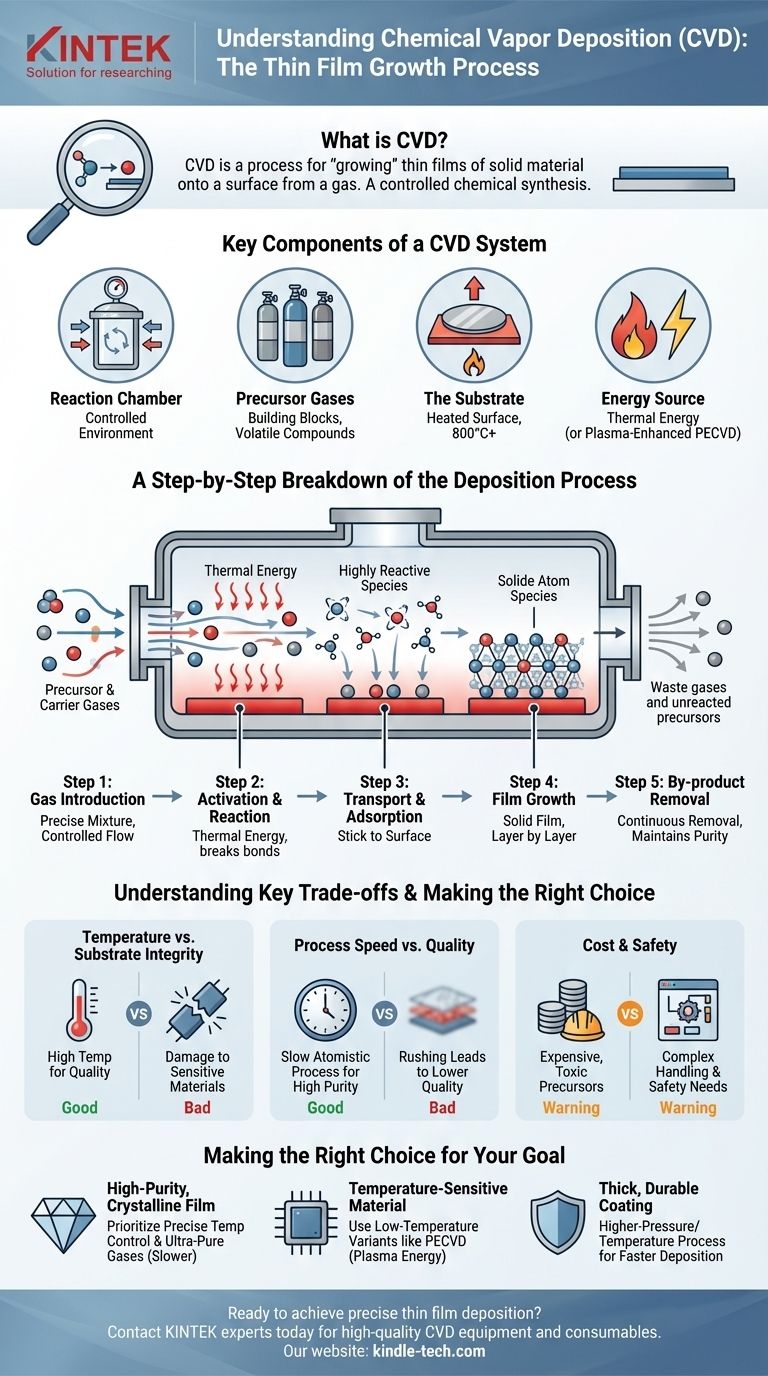

CVDシステムの主要コンポーネント

プロセスを理解するには、まずその不可欠なコンポーネントを理解する必要があります。すべてのCVDシステムは、その特定のタイプに関係なく、これら4つの要素を中心に構築されています。

反応室

これは、プロセス全体が行われる密閉された制御された環境です。特定の圧力を維持し、外部雰囲気からの汚染を防ぐように設計されています。

前駆体ガス

これらは膜の「構成要素」です。前駆体は、室温またはその付近でガスとして存在する揮発性の化学化合物であり、堆積させたい原子を含んでいます(例:ダイヤモンド膜の炭素源としてのメタンガス、CH₄)。これらはしばしば、チャンバーへの輸送を助ける不活性なキャリアガスと混合されます。

基板

これは、薄膜が成長する材料またはウェーハです。基板はホルダー、または「サセプター」の上に置かれ、正確な高温(しばしば800°C以上)に加熱されます。この熱は、化学反応に不可欠なエネルギーを提供します。

エネルギー源

加熱された基板が最も一般的なエネルギー源ですが、一部のCVDバリアントでは他の方法を使用します。例えば、プラズマ強化CVD(PECVD)は、RFプラズマ場を使用して低温でガスを分解するため、極端な熱に耐えられない基板に適しています。

堆積プロセスのステップバイステップの内訳

CVDプロセスは、5つの異なる物理的および化学的イベントのシーケンスとして理解できます。

ステップ1:ガス導入

前駆体ガスとキャリアガスの正確な混合物が、制御された流量で反応室に導入されます。

ステップ2:活性化と反応

ガスが熱い基板上またはその近くを流れると、熱エネルギーによって化学結合が切断されます。これにより、高反応性の原子、分子、およびラジカルが生成されます。これらの反応性種は、基板表面近くの気相で化学反応を起こします。

ステップ3:輸送と吸着

新しく形成された化学種はガス中を拡散し、熱い基板表面に着地します。このプロセスは吸着として知られています。それらは表面に付着しますが、わずかに動き回るのに十分なエネルギーを持っている場合があります。

ステップ4:成膜

表面では、吸着された種が安定したサイトを見つけ、基板と互いに強い化学結合を形成します。これにより、固体膜が層ごとに構築されます。基板自体が触媒として機能し、膜を強力に接着させることができます。

ステップ5:副生成物の除去

化学反応により、副生成物として廃ガスが生成されます。これらは、未反応の前駆体ガスとともに、排気システムを介してチャンバーから継続的に排出されます。

主要なトレードオフの理解

CVDは強力な技術ですが、その有効性はいくつかの重要なトレードオフを管理することにかかっています。これは普遍的に完璧な解決策ではありません。

温度対基板の完全性

多くのCVDプロセスに必要な高温は、高品質で結晶性の膜を生成します。しかし、この同じ熱は、プラスチックや特定の電子部品などの熱に弱い基板を損傷または破壊する可能性があります。

プロセス速度対品質

高度に秩序だった純粋な結晶構造(実験室で成長させたダイヤモンドなど)を実現することは、非常に遅い原子レベルのプロセスであり、数日または数週間かかることもあります。ガス流量や圧力を上げてプロセスを急ぐと、多くの場合、品質の低い、非晶質または汚染された膜が生成されます。

コストと安全性

CVDで使用される前駆体ガスは、高価で、毒性が高く、可燃性または腐食性である場合があります。これにより、複雑で高価なガス処理および安全システムが必要となり、全体の費用と運用上の複雑さが増します。

目標に応じた適切な選択

CVDプロセスの特定のパラメータは、最終的な目標に合わせて調整する必要があります。

- 高純度、結晶性膜(半導体や光学部品など)が主な焦点の場合: 高温に対する精密な制御と超高純度前駆体ガスを優先し、堆積速度が遅くなることを受け入れる必要があります。

- 温度に敏感な材料に膜を堆積させることが主な焦点の場合: プラズマエネルギーを使用してガスを活性化するプラズマ強化CVD(PECVD)のような低温バリアントを使用する必要があります。

- 厚く、耐久性のある保護コーティングが主な焦点の場合: 一般的に厚さを迅速に構築するために高速な堆積速度を可能にするため、高圧、高温のCVDプロセスが理想的です。

最終的に、CVDを習得することは、チャンバー内の化学を習得し、望む材料をゼロから構築することにかかっています。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスがチャンバーに入る | 化学的な構成要素を供給する |

| 2. 活性化と反応 | 熱/エネルギーがガスの結合を切断する | 堆積のための反応性種を生成する |

| 3. 輸送と吸着 | 種が拡散し、基板に付着する | 表面結合を開始する |

| 4. 成膜 | 原子が結合して固体層を形成する | 薄膜構造を構築する |

| 5. 副生成物の除去 | 廃ガスが排出される | チャンバーの純度とプロセス制御を維持する |

研究室で精密な薄膜堆積を実現する準備はできていますか? KINTEKは、高品質のCVD装置と消耗品に特化しており、半導体、光学、保護コーティング用途に研究室が必要とする制御と信頼性を提供します。今すぐ専門家にご連絡ください。当社のソリューションがお客様のCVDプロセスを最適化し、研究成果を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- 成膜速度の単位とは?プロセスにおける膜厚と質量指標の習得

- 薄膜抵抗器の利点は何ですか?高精度、安定性、および敏感な回路向けの低ノイズ

- 超硬工具のコーティングは何を向上させますか?工具寿命、速度、表面仕上げを向上させます

- スパッタリングに使用される不活性ガスは何ですか?薄膜成膜効率を最大化する

- 熱CVD技術とは何ですか?優れたコーティングを実現するための高温の秘密

- ZnO薄膜の成膜にはどのタイプのスパッタリングシステムが使用されますか?優れた膜のためのRFマグネトロンスパッタリングを発見してください

- 大気圧またはマイクロ圧力CVDにおけるロータリーベーン真空ポンプの役割とは?薄膜品質の最適化

- 大気圧化学気相成長法(APCVD)の利点と欠点は何ですか?