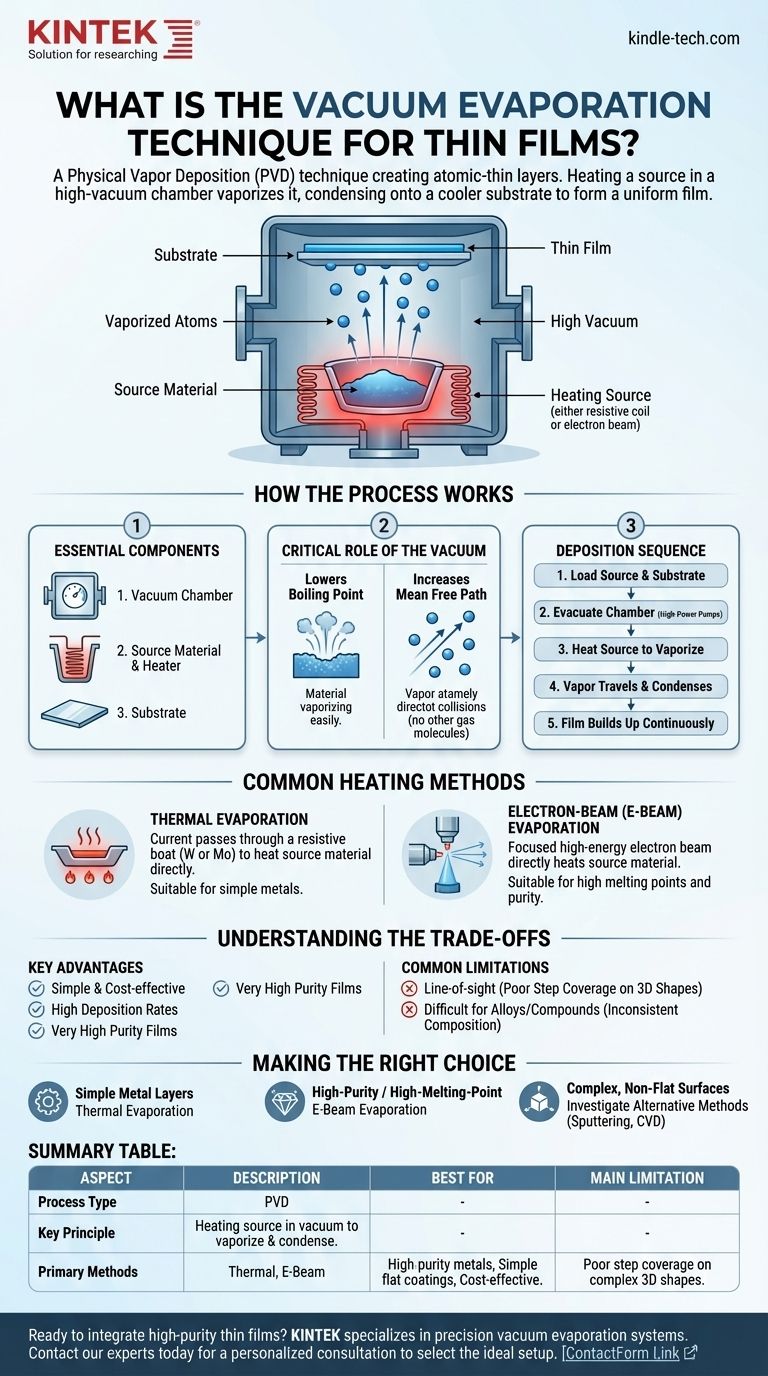

真空蒸着は、その核心において、物理気相成長(PVD)技術であり、原子数個分の厚さしかない極めて薄い材料層を作成するために使用されます。このプロセスでは、高真空チャンバー内でソース材料を加熱し、気化させます。これらの気化した原子は真空を通って移動し、より低温のターゲット表面(基板として知られる)に凝縮して、均一な薄膜を形成します。

真空蒸着の基本的な原理は、真空を利用して材料の沸点を下げ、かつ蒸気がターゲットに直接到達する経路を確保することです。これにより、純粋な材料層を制御された直進性で成膜することができます。

プロセスの仕組み

真空蒸着を理解するには、その主要な構成要素と一連の事象に分解して考えるのが最善です。この技術の優雅さは、その物理的な単純さにあります。

主要な構成要素

すべての真空蒸着システムは、連携して機能する3つの主要な部分で構成されています。

- プロセス全体を収容する真空チャンバー。

- ソース材料(蒸発源)とそれを加熱する方法。

- コーティングされる対象物である基板。

真空の重要な役割

高真空を作り出すことが最も重要なステップです。チャンバーから空気やその他のガス分子を除去することで、2つの重要な目標が達成されます。

第一に、ソース材料の沸点を劇的に下げます。高地で水がより低い温度で沸騰するのと同じように、すべての材料は真空中でより容易に気化します。

第二に、そしてより重要なことに、気化した原子の平均自由行程を増加させます。これは、蒸発した原子がソースから基板まで他のガス分子と衝突することなく直線的に移動できることを意味します。他のガス分子と衝突すると、原子が散乱され、膜に不純物が混入する可能性があります。

成膜シーケンス

プロセスは以下の簡単なシーケンスに従います。

- ソース材料と基板を真空チャンバー内に配置します。

- 高出力ポンプがチャンバーを排気して真空状態を作り出します。

- ソース材料が気化(または昇華)し始めるまで加熱されます。

- 蒸気は直線的に移動し、より低温の基板上に凝縮します。

- 時間が経つにつれて、これらの凝縮した原子が積み重なり、連続した薄膜を形成します。

一般的な加熱方法

異なる種類の真空蒸着の主な違いは、ソース材料の加熱方法にあります。

抵抗加熱蒸着

これは最も一般的で簡単な方法です。ソース材料は、通常タングステンまたはモリブデン製の小さな抵抗加熱式「ボート」またはルツボに入れられます。

ボートに大電流が流されると、抵抗により急速に加熱されます。この熱がソース材料に伝達され、蒸発を引き起こします。

電子ビーム(E-Beam)蒸着

非常に高い融点を持つ材料(プラチナやセラミックスなど)の場合、抵抗加熱蒸着では不十分です。E-ビーム蒸着は、集束された高エネルギーの電子ビームを使用して、ソース材料を直接加熱します。

この方法は、信じられないほどの精度と強度でエネルギーを供給し、より広範囲の材料の気化を可能にします。また、周囲のルツボが同じ程度に加熱されないため、汚染のリスクが低減され、「よりクリーンな」プロセスと見なされています。

トレードオフの理解

他の技術プロセスと同様に、真空蒸着には明確な利点と特定の制限があり、一部の用途には適していますが、他の用途には適していません。

主な利点

真空蒸着は、特に標準的な熱システムの場合、比較的シンプルで費用対効果が高いため、広く使用されています。

このプロセスは高い成膜速度を達成でき、生産効率が高いです。また、プロセスが高真空中で行われ、汚染物質が最小限であるため、非常に高純度の膜を生成します。

一般的な制限

最大の欠点は、その直進性です。蒸気が直線的に移動するため、複雑な三次元形状や基板上の特徴の側面を容易にコーティングすることはできません。これにより、段差被覆性(ステップカバレッジ)が低いという結果になります。

さらに、合金や複合材料を安定して成膜することは難しい場合があります。ソース材料が異なる沸点を持つ元素で構成されている場合、より揮発性の高い元素が最初に蒸発し、時間の経過とともに結果として得られる膜の組成が変化します。

目標に応じた適切な選択

成膜技術の選択は、最終的な膜の要件とコーティングされる部品の形状に完全に依存します。

- 光学またはエレクトロニクス用のシンプルな金属層の作成が主な焦点である場合:抵抗加熱蒸着は、優れた、費用対効果の高い、信頼性の高い選択肢です。

- 高純度膜または高融点材料の成膜が主な焦点である場合:E-ビーム蒸着は、必要なエネルギーと制御を提供します。

- 複雑で平坦でない表面を均一にコーティングすることが主な焦点である場合:スパッタリングや化学気相成長(CVD)などの代替方法を検討する必要があります。

真空蒸着は、現代の技術の多くを可能にする高純度薄膜を作成するための、基礎的で強力な技術であり続けています。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要原理 | 真空中でソース材料を加熱して気化させ、基板上に薄膜を形成する。 |

| 主な方法 | 抵抗加熱蒸着、電子ビーム(E-ビーム)蒸着 |

| 最適な用途 | 高純度金属層、平坦な表面へのシンプルなコーティング、費用対効果の高い生産。 |

| 主な制限 | 直進成膜のため、複雑な3D形状での段差被覆性が低い。 |

高純度薄膜を研究開発や生産ラインに統合する準備はできていますか? 適切な実験装置は成功のために不可欠です。KINTEKは、材料科学、光学、半導体研究の分野における研究室の正確なニーズに応える、精密真空蒸着システムと消耗品を専門としています。当社の専門家が、お客様の成膜目標を効率的かつ確実に達成するための理想的な抵抗加熱またはE-ビーム蒸着セットアップの選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の特定の用途についてご相談いただき、個別コンサルティングを受けてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ