本質的に、真空成膜とは、基板と呼ばれる表面上に材料の超薄膜を堆積させるために使用される一連のプロセスのことです。これはすべて、技術全体の鍵となる高真空チャンバー内で行われます。目的は、元の基板が持っていない特定の光学特性、電気特性、または機械的特性を持つ、時には原子数個分の厚さの新しい表面層を構築することです。

高性能コーティングを作成する上での根本的な課題は、絶対的な純度と精度を達成することです。真空成膜は、環境から空気やその他の汚染物質を除去することでこれを解決し、原子や分子が供給源からターゲットへ遮られることなく移動し、完全に構造化された超薄膜を形成できるようにします。

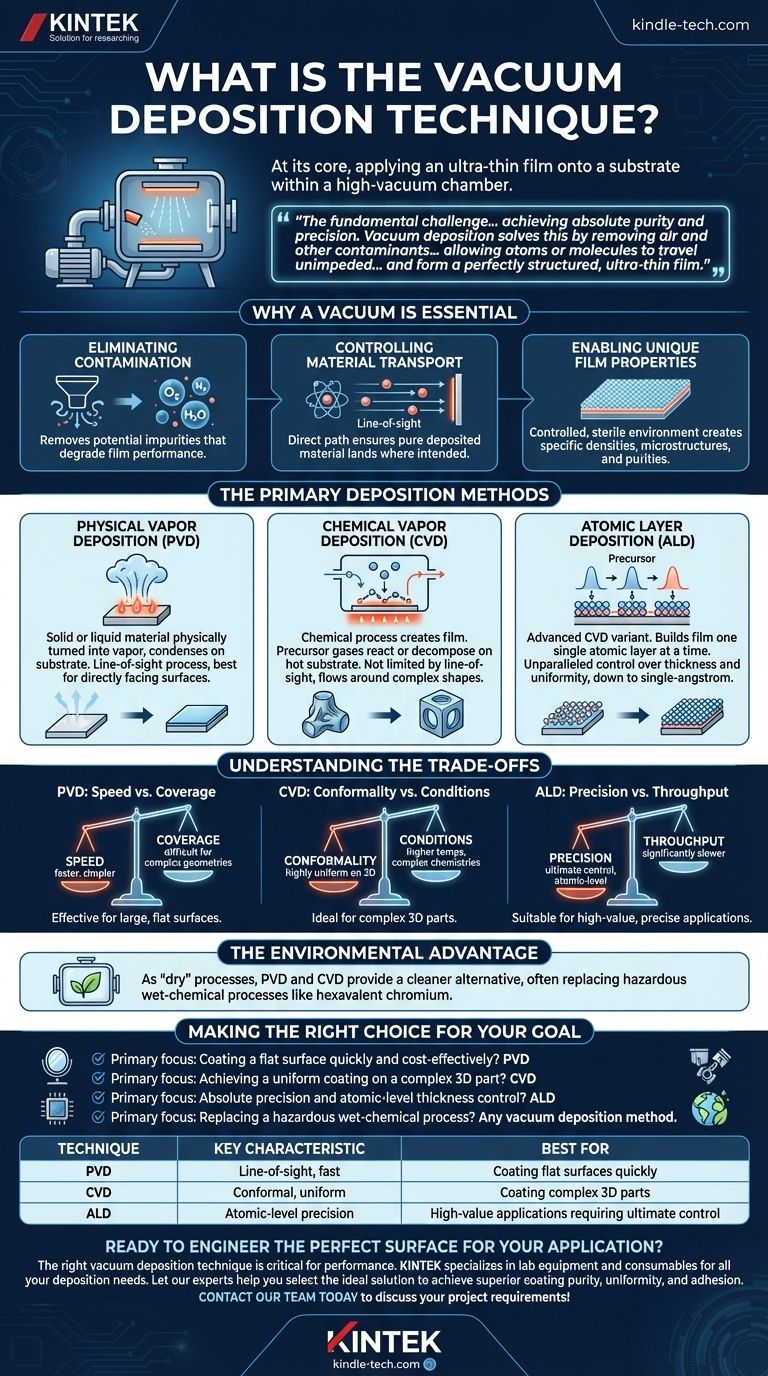

真空が不可欠な理由

真空を作成することは偶発的なステップではなく、プロセスの決定的な特徴です。低圧環境はいくつかの重要な理由で不可欠です。

汚染の排除

私たちの周りの空気は、酸素、窒素、水蒸気などの粒子で満たされています。成膜中にこれらの粒子が存在すると、薄膜に埋め込まれ、性能を低下させる不純物が発生します。真空はこれらの潜在的な汚染物質を除去します。

材料輸送の制御

真空中では、供給材料からの原子や分子は、空気分子と衝突することなく、直線的に基板に移動できます。この直接的な経路は「見通し線(line-of-sight)」移動として知られており、堆積される材料が純粋であり、意図した場所に到達することを保証するために重要です。

独自の膜特性の実現

真空の制御された無菌環境により、大気中では達成不可能な特定の密度、微細構造、純度を持つ膜構造を作成することが可能になります。

主要な成膜方法

多くの具体的な技術がありますが、それらは一般的に2つの主要なファミリーに分類されます:物理気相成長法(PVD)と化学気相成長法(CVD)。

物理気相成長法(PVD)

PVDは、固体または液体の材料が物理的に蒸気に変換され、それが基板上に薄膜として凝縮するプロセスです。固体金属やセラミックスを使用するものの、水を沸騰させて水蒸気が冷たい表面で凝縮する様子を想像してください。これは、材料を加熱したり、イオンで照射したりすることによって行われることがよくあります。

PVDは基本的に見通し線プロセスであり、材料供給源に直接面している表面に最も効果的に機能することを意味します。

化学気相成長法(CVD)

CVDは化学プロセスを使用して膜を作成します。前駆体ガスが真空チャンバーに導入され、そこで高温の基板表面で反応または分解し、目的の材料を固体膜として残します。

PVDとは異なり、CVDは見通し線によって制限されません。ガスは複雑な形状の周りに流れ込むことができ、三次元物体のすべての表面を均一に覆う高度に均一なコーティングをもたらします。

原子層堆積法(ALD)

ALDはCVDのより高度で精密なバリアントです。前駆体ガスを別々の、逐次的なパルスで導入することにより、膜を一度に原子層ずつ構築します。これにより、膜の厚さと均一性について、単一オングストロームレベルまでの比類のない制御が可能になります。

トレードオフの理解

PVD、CVD、ALDの選択は、速度、被覆率、精度の間の工学的トレードオフの問題です。

PVD:速度 対 被覆率

PVDプロセスは通常、CVDよりも高速で単純であることが多く、比較的平坦な大面積の表面のコーティングに非常に効果的です。しかし、その見通し線の性質により、アンダーカットや隠れた表面を持つ複雑な形状を均一にコーティングすることは困難です。

CVD:均一性 対 条件

CVDの強みは、複雑な3D部品に高度に均一で均質なコーティングを作成できることです。トレードオフとして、PVDよりも高い基板温度と、より複雑な化学物質や前駆体ガスが必要になることがよくあります。

ALD:精度 対 スループット

ALDは究極の制御レベルを提供し、原子レベルの精度で完全に均一で均質な膜を生成します。この精度は速度を犠牲にして得られます。ALDは大幅に遅いプロセスであるため、絶対的な制御が交渉の余地のない最先端の半導体デバイスやナノ構造などの高価値アプリケーションに最も適しています。

環境上の利点

真空成膜を採用する大きな推進力は環境への配慮です。PVDとCVDは「ドライ」プロセスとして、従来の湿式化学めっきよりもクリーンな代替手段を提供し、六価クロムやカドミウムなどの有害物質に取って代わることがよくあります。

目的に合わせた適切な選択

適切な技術の選択は、最終製品の機能要件に完全に依存します。

- 平坦な表面を迅速かつ費用対効果の高い方法でコーティングすることに重点を置いている場合: 光学ミラーやポリマーウェブ上のバリアフィルムなどの用途では、PVDが最適な選択肢となることがよくあります。

- 複雑な3D部品に均一なコーティングを達成することに重点を置いている場合: エンジン部品や切削工具などの部品のコーティングには、CVDがより良いアプローチです。

- 原子レベルの厚さ制御という絶対的な精度を達成することに重点を置いている場合: 先端半導体デバイスやナノ構造には、ALDが不可欠な方法です。

- 有害な湿式化学プロセスを置き換えることに重点を置いている場合: どの真空成膜方法も、「ドライ」技術として大幅な環境的および安全上の利点を提供します。

これらの基本原則を理解することで、必要な特性を正確に持つ表面を設計するために最適な技術を効果的に選択できます。

要約表:

| 技術 | 主な特徴 | 最適用途 |

|---|---|---|

| PVD | 見通し線、高速 | 平坦な表面の迅速なコーティング |

| CVD | 均一、一様 | 複雑な3D部品のコーティング |

| ALD | 原子レベルの精度 | 究極の制御を必要とする高価値アプリケーション |

あなたのアプリケーションに最適な表面を設計する準備はできましたか? 適切な真空成膜技術は性能にとって極めて重要です。KINTEKは、研究から生産に至るまで、すべての成膜ニーズに対応するラボ機器と消耗品の専門家です。当社の専門家が、優れたコーティングの純度、均一性、密着性を達成するための理想的なソリューションを選択するお手伝いをいたします。今すぐ当社のチームにご連絡いただき、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉