マグネトロンスパッタリングは、その核心において、高性能薄膜を生成するための産業用主力技術です。 これは物理蒸着(PVD)技術であり、さまざまな材料(基板)に別の材料の薄い層をコーティングするために使用されます。これらのコーティングは、基板の特性を変化させるために適用され、マイクロチップやソーラーパネルから耐摩耗工具や医療用インプラントまで、幅広い用途を可能にします。

マグネトロンスパッタリングの真の価値は、生成できるコーティングの種類の多さだけでなく、卓越した制御性をもってそれを行う能力にあります。これにより、非常に高密度で均一性が高く、表面に強力に接着した膜を作成できるため、コーティングの品質と性能が重要となる場合に好まれる方法となっています。

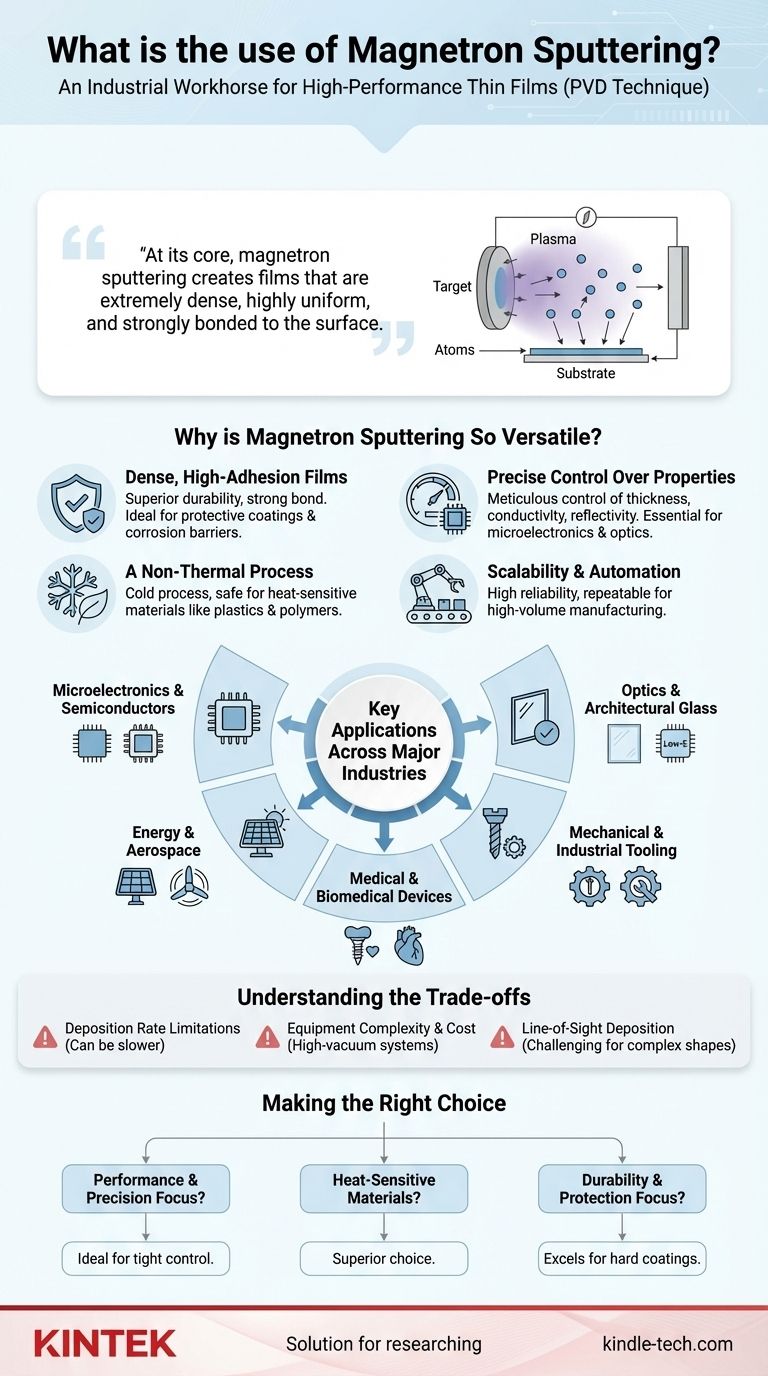

基礎:マグネトロンスパッタリングが非常に多用途である理由

マグネトロンスパッタリングが広く採用されているのは、要求の厳しい産業用途に特有の適合性を持ついくつかの基本的な機能によるものです。他の方法では大規模に匹敵できないレベルの精度と品質を提供します。

高密度で高密着性の膜の生成

スパッタリングの最も重要な利点の1つは、堆積される原子の高い運動エネルギーです。このエネルギーにより、非常に高密度で基板に強力に接着する膜が生成されます。

これにより、蒸気バリアや腐食耐性層など、過酷な環境に耐える必要がある保護用途に最適です。

膜の特性の精密な制御

マグネトロンスパッタリングは、膜の厚さ、組成、構造を細かく制御することを可能にします。この精度は、材料の機能特性を調整するために不可欠です。

エンジニアは、コーティングの電気伝導性、光学的反射率または透明度、さらには磁気特性を微調整できます。これが、建築用ガラスの半透明膜や集積回路の導電層の製造に不可欠である理由です。

非熱コーティングプロセス

材料を蒸発させるために高熱に依存する一部の蒸着方法とは異なり、マグネトロンスパッタリングは非熱的、つまり「低温」プロセスです。

これは、プラスチック、ポリマー、デリケートな電子部品など、高温技術によって損傷または破壊される可能性がある熱に弱い材料をコーティングする上で重要な利点です。

スケーラビリティと自動化

このプロセスは非常に信頼性が高く、再現性があるため、一貫性が重要な大量生産に最適です。

マグネトロンスパッタリングシステムは自動化に非常に適しているため、半導体やハードディスク製造など、高いスループットと最小限の欠陥を必要とする産業の礎となっています。

主要産業における主な用途

制御性、品質、多用途性の組み合わせにより、マグネトロンスパッタリングは数多くのハイテク分野で不可欠なものとなっています。

マイクロエレクトロニクスと半導体

これは主要な使用例です。スパッタリングは、マイクロチップ、コンピュータープロセッサ、メモリデバイス内の複雑な回路を形成する薄い金属層と絶縁層を堆積するために使用されます。また、フラットパネルディスプレイの製造にも使用されます。

光学および建築用ガラス

この技術は、可視光を透過させながら赤外線(熱)を反射できる多層コーティングをガラスに適用するために使用されます。これは、エネルギー効率の高い建物で使用される低放射率(Low-E)ガラスの基礎です。また、反射防止コーティングや装飾仕上げにも使用されます。

機械および産業用工具

機械加工業界では、スパッタリングにより、切削工具、ドリル、産業部品に超硬質、耐摩耗性、低摩擦のコーティングが施されます。これらのコーティングは、工具の寿命を劇的に延ばし、性能を向上させます。

医療および生体医療機器

スパッタリング膜の生体適合性と耐久性は、医療において非常に重要です。用途には、インプラントへの拒絶反応防止コーティング、血管形成術デバイスへの導電層、歯科用インプラントの耐久性表面の作成などがあります。

エネルギーおよび航空宇宙

エネルギー分野では、マグネトロンスパッタリングは太陽電池の機能層を堆積するために使用されます。航空宇宙分野では、ガスタービンブレードなどの部品に保護コーティングを提供し、マグネシウム合金に軽量で機能的な膜を堆積するために使用されます。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングはすべてのコーティングニーズに対する普遍的な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

成膜速度の制限

熱蒸着のような単純な方法と比較して、マグネトロンスパッタリングはより遅いプロセスになる可能性があります。厚いコーティングが迅速に必要で、精度がそれほど重要でない用途では、他の方法の方が費用対効果が高い場合があります。

装置の複雑さとコスト

スパッタリングシステムには、高真空チャンバー、強力な磁石、洗練された電源が含まれます。これはかなりの設備投資を意味し、効果的に操作および保守するには専門知識が必要です。

見通し線成膜

スパッタリングは「見通し線」プロセスであり、コーティング材料はソース(ターゲット)から基板まで直線的に移動します。これにより、高度な基板回転および操作システムなしでは、複雑な三次元形状に均一にコーティングすることが困難になる場合があります。

目標に合った正しい選択をする

マグネトロンスパッタリングが正しいアプローチであるかどうかを決定することは、最終製品の特定の要件に完全に依存します。

- 性能と精度が主な焦点である場合:マグネトロンスパッタリングは、電気伝導性や光学的透明度などの特性を厳密に制御する必要がある、高密度で均一な膜を作成するのに理想的です。

- 熱に弱い材料のコーティングが主な焦点である場合:その非熱的な性質により、プラスチック、ポリマー、その他のデリケートな部品に高品質の膜を堆積するための優れた選択肢となります。

- 耐久性と保護が主な焦点である場合:この技術は、基板と非常に強力な結合を形成する、硬質で耐摩耗性、耐腐食性のコーティングを製造するのに優れています。

最終的に、マグネトロンスパッタリングは、薄膜の性能、品質、精度が譲れない場合に、頼りになる産業プロセスです。

要約表:

| 主な利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 高密度、高密着性膜 | 優れた耐久性と基板への強力な結合 | 保護コーティング、腐食バリア |

| 精密な制御 | 調整可能な電気的、光学的、磁気的特性 | マイクロエレクトロニクス、建築用ガラス |

| 非熱プロセス | 熱に弱い材料(プラスチック、ポリマー)に安全 | 医療機器、デリケートな電子機器 |

| スケーラビリティと自動化 | 大量生産、一貫した製造 | 半導体製造、ハードディスクドライブ |

高性能薄膜で製品を向上させる準備はできていますか? KINTEKは、マイクロエレクトロニクスから医療機器まで、さまざまな産業向けにマグネトロンスパッタリング用の高度なラボ機器と消耗品を専門としています。当社のソリューションは、お客様のラボが要求する精度、耐久性、スケーラビリティを提供します。今すぐお問い合わせください。お客様のコーティングニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート