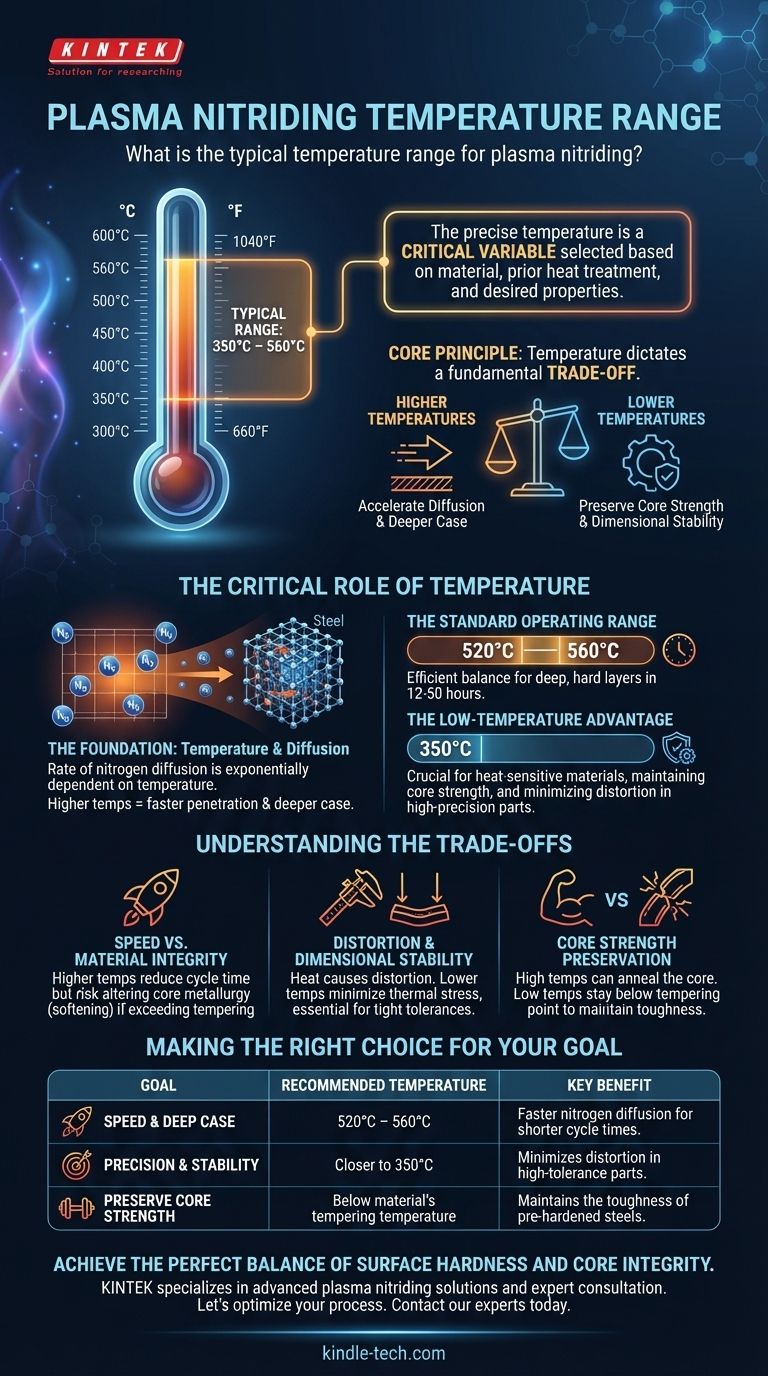

プラズマ窒化では、典型的な温度範囲は350°Cから560°C(約660°Fから1040°F)です。この広い範囲が存在するのは、正確な温度が固定値ではなく、処理する特定の材料、その以前の熱処理、および表面層に求められる最終特性に基づいて選択される重要な変数であるためです。

理解すべき核となる原則は、プラズマ窒化における温度が根本的なトレードオフを決定するということです。すなわち、高温は窒素拡散プロセスを加速してより深いケース層を生成しますが、低温は精密部品のコア強度と寸法安定性を維持するために不可欠です。

温度の重要な役割

温度はプラズマ窒化プロセスにおいて最も影響を与える単一の要因です。これは反応の速度とワークピースの最終的な冶金構造を直接制御します。

基礎:温度と拡散

窒素原子が鋼の表面に拡散する速度は、温度に指数関数的に依存します。

高温はより多くの熱エネルギーを提供し、窒素が材料により速く、より深く浸透することを可能にします。これは、特定のケース深さを達成するために必要な全サイクル時間に直接影響します。

標準的な動作範囲

多くの一般的な鉄鋼材料の用途では、520°Cから560°Cの範囲が使用されます。

この温度帯は効率的なバランスを提供し、通常12時間から50時間で、実用的な時間内に十分に深く硬い窒化層の形成を可能にします。

低温の利点

特殊な低温プラズマ窒化は、350°Cといった低温で実施できます。

このアプローチは、熱に敏感な材料のために特に選ばれます。これは、以前に焼入れ焼き戻しされた鋼の高いコア強度を維持し、高精度部品の歪みのリスクを最小限に抑えるために不可欠です。

トレードオフの理解

適切な温度の選択は、一つの「最良の」数値を見つけることではなく、特定のコンポーネントの望ましい結果を達成するために競合する目的のバランスを取ることです。

スピード対材料の完全性

主なトレードオフは、処理速度と材料の基本的な特性の維持との間にあります。

高温は必要なサイクル時間を大幅に短縮しますが、部品のコア冶金を変質させ、窒化温度が材料の元の焼戻し温度を超えると、軟化させる可能性があります。

歪みと寸法安定性

熱は金属部品の歪みの主な原因です。ギア、金型、インジェクターなどの公差が厳しい部品にとって、寸法安定性の維持は譲れません。

より低い窒化温度を使用することで、熱応力が最小限に抑えられ、反りやサイズ変化のリスクが劇的に減少し、完成した部品が設計仕様を満たすことが保証されます。

コア強度の維持

クランクシャフトや鍛造金型など、多くのコンポーネントは、硬く耐摩耗性のある表面と、強く靭性のあるコアの組み合わせに依存しています。

窒化温度が高すぎると、コア材料が焼鈍されたり軟化したりして、部品の全体的な強度と疲労耐性が損なわれる可能性があります。低温窒化は、鋼の臨界焼戻し温度を下回ることで、これを回避します。

目標に合わせた正しい選択をする

最適な温度は、アプリケーションの最終目標によって完全に決定されます。意思決定の参考に、以下のガイドラインを使用してください。

- スピードと深いケース深さの達成が主な焦点の場合: 比較的高温域(520°C – 560°C)が適切ですが、コンポーネントの材料特性と寸法公差がそれに耐えられることが前提です。

- 精密部品の寸法安定性が主な焦点の場合: 歪みのリスクを排除するためには、より低温のプロセス(350°Cに近い温度)が優れた選択肢です。

- 焼入れ焼き戻しされた工具鋼を処理する場合: 重要なコア強度を維持するために、材料の最終焼戻し温度よりも低い温度を選択する必要があります。

温度制御を習得することで、プラズマ窒化プロセスを調整し、あらゆるコンポーネントに精度と信頼性をもって強化を施すことができます。

要約表:

| 目標 | 推奨温度範囲 | 主な利点 |

|---|---|---|

| スピードと深いケース | 520°C – 560°C | 窒素拡散が速く、サイクルタイムが短縮される。 |

| 精度と安定性 | 350°Cに近い温度 | 高公差部品の歪みを最小限に抑える。 |

| コア強度の維持 | 材料の焼戻し温度以下 | 焼入れ鋼の靭性を維持する。 |

コンポーネントの表面硬度とコアの完全性の完璧なバランスを実現します。

KINTEKでは、研究所や製造業者向けに高度なプラズマ窒化ソリューションと専門的なコンサルティングを提供することに特化しています。工具鋼、精密ギア、高性能コンポーネントの処理であっても、当社の専門知識により、材料が耐摩耗性、疲労寿命、寸法安定性に関して正確な仕様を満たすことが保証されます。

プロセスの最適化を行いましょう。 当社の専門家にご相談ください。お客様の特定のアプリケーションに最適なパラメータを選択する方法について、喜んでご協力させていただきます。

ビジュアルガイド

関連製品

よくある質問

- 炉の再ライニングとは?産業炉の寿命を延ばすための戦略ガイド

- 炭素繊維に真空乾燥炉が使用されるのはなぜですか? 機械的完全性を保護し、表面酸化を防ぎます。

- スパッタリング前に真空乾燥オーブンでサンプルを処理する必要があるのはなぜですか? コーティングの純度と密着性を確保する

- 脱炭を防ぐために最も空気を除去する炉はどれですか?真空炉の決定版ガイド

- バッチ炉の用途は何ですか?金属、セラミックスなどの精密加熱

- 粉末焼結法とは?金属・セラミック部品製造ガイド

- 浸炭後の熱処理はなぜ必要なのでしょうか?優れた硬度と靭性を実現する

- セラミックスにおける「焼成」と「焼結」の違いとは?熱処理の芸術と科学をマスターする